કાપડઉદ્યોગ અને તેનો વિકાસ

કાપડ ઉદ્યોગ અને તેના અંતર્ગત ઘટકોના વિકાસની રૂપરેખા

1. પ્રાચીન ઇતિહાસથી ઓગણીસમી સદી સુધી

કાપડ–ઉત્પાદનની શરૂઆત : કાપડની બનાવટનાં બે ઉદભવસ્થાન છે – હુન્નરઉદ્યોગ અને અર્વાચીન સંશોધન. પ્રાથમિક બનાવટમાં વળી શકે તેવા નેતર, વાંસ કે બીજી વસ્તુઓમાંથી ટોપલીઓ બનાવવામાં આવતી હતી. ત્યાર પછી દોરડાના પુનરાવર્તિત ગાળા વડે બનાવવામાં આવતી જાળી(net)ને મૂકી શકાય. આફ્રિકા અને પેરૂમાં લોકો મર્યાદિત દોરડાનો ઉપયોગ કરીને જાળી બનાવતા. કાપડ નાશ પામે તેવું હોવાને કારણે તેના પ્રાચીન નમૂના મળવા અતિ મુશ્કેલ છે. પાષાણયુગમાં ટોપલીને મળતી બનાવટના વણાટકામના નમૂના મળી આવ્યા છે. ઈ. પૂ. 3000 વર્ષ પહેલાં ભારતમાં સૂતર વપરાતું હતું; એ જ અરસામાં ચીનમાં રેશમના ઉત્પાદનની નોંધ થયેલી છે. પ્રાચીન યુગમાં સૂતર, રેશમ, ઊન, શણ વગેરે રેસાનો કાપડ બનાવવામાં ઉપયોગ કરવામાં આવતો હતો. વણાટ અને કાંતણ આ પ્રક્રિયાને અનુસરે છે. કાપડવણાટ ટોપલીની બનાવટમાંથી ઉદભવેલ છે. [કાંતણપ્રક્રિયા, વિશ્લેષણાત્મક રીતે કાપડ ઉત્પાદન વિભાગ, દોરાની બનાવટ કાંતણ અને વણાટ વિભાગમાં જુઓ.]

શરૂઆતનું કાપડ : કાપડનું ઉત્પાદન વણાટની સાદી પદ્ધતિથી કરવામાં આવતું, જે આકર્ષક હતું. દુનિયાના જુદા જુદા પ્રાદેશિક વિસ્તારની વિશિષ્ટતા ધરાવતા અને જુદી જુદી ભાત તેમજ રંગો અને વણાટની કળાકારીગરીના નમૂના નોંધપાત્ર છે.

દોરા અને કાપડ ઘણા સમયથી રંગવામાં અને છાપવામાં આવતાં હતાં. ઈ. પૂ. 200 વર્ષ પહેલાં રોમન રાજ્યમાં રંગાયેલા કાપડના નમૂના મળી આવેલ. ચીનમાં (ઈ. સ. 618-907) રેશમના દોરાને બાંધીને રંગવા માટે જે પદ્ધતિ વપરાતી હતી તે ‘ટાઈ ઍન્ડ ડાઈ’ તરીકે ઓળખાય છે. ઈ. પૂ. 400 વર્ષ પહેલાંના ભારતમાં બાંધણી તરીકે ઓળખાતા છપાયેલા કાપડના નમૂના મળેલ છે. ચોથી સદીના સમયમાં ઇજિપ્તમાંથી મળેલ શણ અને ઊનના કાપડના નમૂના ત્યાં વિકાસ પામેલી વણાટની પદ્ધતિનો ખ્યાલ આપે છે. ઈરાનમાંથી સાદા કાપડના તથા જાજમ અને પડદાના કાપડના પ્રાચીન નમૂના મળેલા છે.

મધ્ય યુગનું કાપડ : મધ્ય યુગમાં તુર્કસ્તાનની અમુક જાતિના લોકો ઊની કાપડ, જાજમ, રૂમાલ તથા ધાબળા બનાવવામાં કુશળ હતા. ભારતમાં મુઘલ યુગ (અગિયારમી સદીથી અઢારમી સદી સુધી) અને કદાચ એ પહેલાં બંગાળના ઢાકા શહેરમાં રંગીન તથા છાપકામવાળી અતિબારીક મલમલ (muslin) બનાવવામાં આવતી હતી. મુસ્લિમ ધર્મની મનાઈ હોવા છતાં, જીવંત વસ્તુઓની રજૂઆત કરતા ઘણી ઊંચી જાતના નમૂનાવાળું કાપડ મુસ્લિમ દેશોના લોકો બનાવતા હતા.

827 પછી સિસિલીના પેલરમોના રાજમહેલમાં સુંદર કાપડ બનાવવામાં આવતું હતું. ગ્રીસ અને તુર્કસ્તાનથી આશરે 1130માં વણાટકામના હોશિયાર કારીગરો પેલરમોમાં આવ્યા હતા અને રેશમમાં સોનાના તારને ગૂંથીને કાપડ બનાવતા હતા.

ઇટાલીમાં કાપડઉદ્યોગનો વિકાસ : 1266માં ફ્રાન્સના સિસિલી પરના વિજય બાદ ઘણા કારીગરો ઇટાલીના લૂકા પ્રદેશમાં વસ્યા. થોડા જ વખતમાં તેઓ રેશમના કાપડવણાટમાં ફૂલપાંદડીની ભાત માટે જાણીતા થયા. 1315માં ફ્લૉરેન્ટાઇને લૂકાને જીત્યા બાદ, સિસિલિયન કારીગરોને ફ્લૉરેન્સમાં વસાવ્યા. 1100ના ગાળામાં ફ્લૉરેન્સને ઝીણા ઊની કાપડના અને મખમલ(velvet)ના ઉત્પાદનનું કેન્દ્ર માનવામાં આવતું હતું.

પંદરમી સદીના અંત સુધીમાં 1,600 રેશમના અને 30,000 ઊની કાપડના કારીગરો વડે ઊંચી જાતની વણાટપદ્ધતિ વિકસાવવામાં આવી હતી. જિનીવા અને વેનિસમાં પણ સોળમી સદીના મધ્યભાગમાં મખમલ અને કિનખાબ(જરી)ના ઉદ્યોગનો મોટો વિકાસ થયો હતો (જુઓ કાપડનું ઉત્પાદન).

ફ્રાંસ અને જર્મનીમાં કાપડઉદ્યોગ : 1480માં ફ્રાન્સમાં રેશમના વણાટની શરૂઆત થઈ. 1520માં થોડા ઇટાલિયન અને ફ્લેમિશ વણકરોને ફાઉન્ટેનબ્લુ લાવી રાજાના વણકરની સીધી દેખરેખ નીચે તેમની પાસે પડદાનું કાપડ તૈયાર કરાવવામાં આવતું હતું. યુરોપના રેશમના ઉત્પાદન-કેન્દ્ર લિયોનમાં અન્ય કારીગરોને લાવવામાં આવ્યા હતા. 1589 સુધી મૂળ ઇટાલીનું સુશોભનવાળું કાપડ ફ્રાન્સમાં વપરાતું હતું. આ સમયમાં ઇંગ્લૅન્ડમાં રાજા હેનરી ચોથાએ ઊંચા પ્રકારની જાજમ તથા પડદાનું કાપડ બનાવવાનું કારખાનું સેવોનિયરસમાં સ્થાપ્યું હતું. સોળમી સદીમાં ઝાન, ગૉબ્લાંન ફ્રાન્સમાં પડદાનું કાપડ બનાવવાના કારખાના માટે ફ્લેમિશ વણકરોને લઈ આવ્યા હતા. ફ્રેન્ચ રાજા લુઈ તેરમાના શાસનકાળમાં (1610થી 1643) ઘરેણાંની ભાત(જરીકામ)વાળું કાપડ બનાવવાની શરૂઆત થઈ, જે ઇટાલીના જરીકામ જેવું હતું. 1662માં ફ્રાન્સના રાજા ચૌદમા લુઈએ પૅરિસમાં ગૉબ્લાંનું કારખાનું ખરીદ્યું. રૂઆં પણ માટીનાં વાસણોને મળતી ભાતવાળા કાપડના ઉત્પાદન માટે જાણીતું થયું. ફ્રાન્સમાં તેના પ્રાદેશિક લઢણ(fashion)ના અને વિશિષ્ટ કારીગરીના કાપડ માટે પ્રગતિ સધાતી રહી. રાજા સોળમા લુઈ(1774થી 1793)એ કાપડના વણાટમાં સુધારો કરી વેલપાંદડાં પ્રકારની ભાત ઉપસાવવાની શરૂઆત કરી હતી. 1790માં ફ્રાન્સમાં ક્રાંતિ થઈ ત્યારે કાપડઉદ્યોગમાં રુકાવટ આવી, પરંતુ તે થોડાક જ વખતમાં ફરી ઉત્થાન પામ્યો. ફ્લૅન્ડર્સ અને આર્ત્વા ઉત્તમ પ્રકારનાં કાપડ બનાવવાનાં કેન્દ્રો હતાં. ઍરાસ રેશમ અને મખમલ માટે; જેન્ટ, યેપર અને કોર્ટરાઈ દમાસ્કસ શણના વણાટ માટે તથા ઍરાસ અને બ્રસેલ્સ પડદાના કાપડ માટે જાણીતાં હતાં. અઢારમી સદીમાં દમાસ્કસ તેના ખાસ સંદેશયુક્ત મોટી ભાત માટે અને ઘણી ઊંચી ગુણવત્તા ધરાવતા લિનન (શણના) કાપડ માટે જાણીતું હતું. જર્મનીમાં ક્લોન પણ એક મહત્વનું ઉત્પાદનકેન્દ્ર હતું; ત્યાં બનેલું જાડા પટ્ટાનું કાપડ (જેમાં સોનાના જરીકામથી સંતોની આકૃતિ અને શિલાલેખોની ભાત ઉપજાવવામાં આવતી) સારી પ્રસિદ્ધિમાં આવ્યું હતું.

ઇંગ્લૅન્ડમાં કાપડઉદ્યોગ : ઈસુની તેરમી અને ચૌદમી સદીમાં ઇંગ્લૅન્ડમાં મુખ્યત્વે શણ અને ઊનના કાપડનું ઉત્પાદન કરવામાં આવતું અને કાપડને રંગનાર અને છાપનાર ફ્લેમિશ લોકોનું મહત્ત્વ તે વખતના વેપાર પર અસરકારક રીતે ફેલાયેલું હતું. 1455માં નૉરિચ અને લંડનમાં રેશમના ઉત્પાદનની શરૂઆત થઈ. 1564માં રાણી ઇલિઝાબેથ પહેલાંએ ખાસ હકપત્ર દ્વારા ફ્લેમિશ અને ડચ રહેવાસીઓને નૉરિચમાં દમાસ્કસ વણાટ અને ફૂલપાંદડીની ભાતવાળા રેશમના ઉત્પાદન માટે પરવાનગી આપી હતી. ફ્રાન્સમાં ખ્રિસ્તી ધર્મના અનુયાયીઓ(protestants)ના જુલમના કારણે ઘણા વણકરો ઇંગ્લૅન્ડમાં નૉરિચ, બ્રેઇન્ટ્રી અને લંડનમાં આવી વસ્યા; આશરે 3,500 નિરાશ્રિત વણકરો લંડનના સ્પિટલફીલ્ડ્ઝમાં વસ્યા અને સમય જતાં તે સ્થળ દમાસ્કસ વણાટનું, રેશમ અને કિનખાબના ઉત્પાદન માટેનું મુખ્ય કેન્દ્ર બન્યું. આ વણકરો રેશમી કાપડની ઊંચી ગુણવત્તા, સંકુલ વણાટની કારીગરી તથા સારા પોત માટે જાણીતા હતા. નૉરિચ પણ રેશમ અને ઊનની સુશોભિત શાલ માટે જાણીતું હતું.

અમેરિકાનો કાપડઉદ્યોગ : વણાટકામ અને રંગવાની પ્રક્રિયા અંગ્રેજોના આગમન પહેલાં અમેરિકામાં વિકાસ પામેલાં હતાં. પ્રાચીન સમયમાં ઉત્તર અને દક્ષિણ અમેરિકા વણાટકામમાં આગળ હતાં. પેરૂવિયન અને મેક્સિકન લોકો પાસે સુંદર વણાટકામવાળાં કપડાં હતાં. પેરૂવિયન કાપડ પ્રાચીન ઇજિપ્તમાં મળી આવતા કાપડને મળતું હતું. ઇન્કા લોકો સુતરાઉ કાપડ અને ઊની કાપડ ઉપર ચળકતા રંગો આધાર તરીકે વાપરતા હતા. એરિઝોના અને ન્યૂ મેક્સિકોમાંની નવાહો જાતિએ ખાસ બનાવેલ ઊનના ધાબળાનું વણાટકામ ઘણું ઘટ્ટ અને ચળકતા રંગોવાળું હતું. 1638માં મૅસેચૂસેટ્સમાં અંગ્રેજ વસાહતીઓએ કાપડઉદ્યોગ શરૂ કર્યો; ત્યાંના યૉર્કશાયરના વણકરોએ સુતરાઉ ફસ્ટિયન્સ, સુતરાઉ ટિવલ-જીન્સ અને લિન્ઝી-વુલ્ઝી, જાડા અને આછા વણાટવાળા કાપડનું ઉત્પાદન લિનન અને ઊનમાંથી કર્યું. 1654માં કાપડનું પૂરા કદનું કારખાનું શરૂ કરવામાં આવ્યું. 1793માં ઈલાઈ વ્હિટનીએ કપાસ લોઢવાના યંત્રની શોધ કરી.

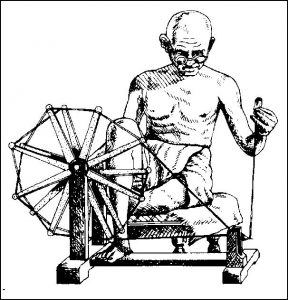

ભારતમાં કાપડઉદ્યોગ : પ્રાચીન સમયમાં ભારતમાંના વસ્ત્રપરિધાન અને તેના ઉપયોગના જુદા જુદા ઉલ્લેખો શિલાલેખ, તેમજ ધાર્મિક લખાણોમાંથી મળેલા છે. ભારતમાંથી આશરે ઈ. પૂ. 4000 વર્ષ પહેલાં ઊન અને રેશમ ઉપર છાપકામ થયેલા કાપડના નમૂના મળેલ છે. આ નમૂના ઉત્તમ વણાટની કારીગરી દર્શાવે છે. કાંતણની પ્રક્રિયાના વિકાસમાં પાયારૂપ સ્પિનિંગવ્હિલ – રેંટિયો (spinning wheel) ભારતમાંથી બીજા દેશમાં ગયેલો તેમજ આડી હાથસાળ (horizontal loom) પણ ભારતમાં જ સૌપ્રથમ બનેલી એમ માનવામાં આવે છે. ભારતનું કાપડ ઘણાં વર્ષોથી જાણીતું હતું. ઢાકાની મલમલ અને કાશ્મીર અને દક્ષિણ ભારતનું રેશમ જાણીતાં હતાં. દેશ ઉપર બીજી સંસ્કૃતિઓનાં આક્રમણ અને અંદર અંદરના રાજ્યપલટાને કારણે યાંત્રિક રચના સહકારી ધોરણે વિકાસ પામી જ નહિ, પરંતુ ગૃહઉદ્યોગ તરીકે જ કાપડ તૈયાર થતું રહ્યું, તેના નમૂનારૂપ ગુજરાતના પાટણનાં પટોળાં, બાંધણી ને કચ્છનું ‘બાટીક’ છાપકામ ભારતની કાપડ-કારીગરી માટે દુનિયાભરમાં જાણીતાં હતાં. પટોળાં માટે વાપરવામાં આવતા દોરા ગાંઠીને રંગવાની પદ્ધતિ (tie and dye) અને બાટીક છાપકામ આજે પણ આશ્ચર્ય પમાડે તેવી કળા છે. 1430-1470ના ગાળામાં તુર્કસ્તાનના અનુભવી કારીગરોને કાશ્મીરમાં લાવીને તેમની મદદથી ઊની પ્રકારના ‘ટસ’ના રેસાનો ઉપયોગ કરી શાલ બનાવવામાં આવતી હતી. અઢારમી સદીના પૂર્વાર્ધમાં તેમાં વેલબુટ્ટાની ઉપસાવેલી કે ભરતકામવાળી ભાત તૈયાર કરવામાં આવતી હતી, જેને કિનારી ઉપર ફૂમતાં મૂકીને શણગારવામાં પણ આવતી. અંગ્રેજ શાસન દરમિયાન અને ઇંગ્લૅન્ડની ઔદ્યોગિક ક્રાંતિથી ગૃહઉદ્યોગને ઘણું નુકસાન થયેલું; પરંતુ યાંત્રિક ક્રાંતિને લીધે સહકારી ધોરણે કાપડઉદ્યોગની શરૂઆત ઓગણીસમી સદીમાં થવા પામી. જોકે અંગ્રેજ શાસન દરમિયાન વણાટકામના પારંગત કારીગરોની ભારે અવદશા થઈ. ઇંગ્લૅન્ડના કાપડઉદ્યોગને બજાર મળે તે માટે ઇરાદાપૂર્વક ભારતીય કાપડના ગૃહઉદ્યોગને મૃતપ્રાય બનાવી દેવાયો. 1915 પછી શરૂ થયેલ સ્વરાજ્યની ચળવળમાં રાષ્ટ્રપિતા ગાંધીજીએ રેંટિયાને સ્વરોજગારીના પાયાના સાધન તરીકે મહત્વ આપ્યું. ત્યારથી કાંતણ અને હાથવણાટનું ગૃહઉદ્યોગ તરીકેનું મહત્વ ફરી વાર અસ્તિત્વમાં આવ્યું. આ પ્રકારે તૈયાર થયેલા કાપડને ખાદી તરીકે ઓળખવામાં આવે છે. ભારતના સ્વાતંત્ર્ય (1947) બાદ પણ તે કળાને સ્વરોજગાર આપનાર ગૃહઉદ્યોગ તરીકે વિકસાવવામાં આવી છે.

ઔદ્યોગિક ક્રાંતિની અસરો : અઢારમી સદી સુધી કાપડઉદ્યોગ ખૂબ જ વિકાસ પામેલ હુન્નરઉદ્યોગ હોવા છતાં તે ગૃહઉદ્યોગ તરીકે જ અસ્તિત્વમાં હતો. સહકારી કાર્યક્ષેત્રમાં થતા લાભના અનુભવના આધારે 1568માં સૌપ્રથમ ઝુરિકમાં અને ત્યારબાદ ઇંગ્લૅન્ડમાં ડર્બી ખાતે 1717માં બીજું કારખાનું શરૂ કરવામાં આવ્યું. ઉત્તર ઇંગ્લૅન્ડમાં કારખાનાની સંચાલનવ્યવસ્થા ઘણી જ વિકાસ પામેલી હતી; પરંતુ ઔદ્યોગિક ક્રાંતિના ઉચ્ચ સ્તરે 1760 અને 1815ની વચ્ચે કારખાના-પદ્ધતિ(mill system)નો ઉદભવ થવા પામ્યો.

1733માં જ્હૉન કેના ઊડતા શટલની શોધના કારણે વણાટકામ ઘણું જ ઝડપી બન્યું અને તેની સફળતાએ ઝડપી સાળ માટે ઘણા ઝડપી કાંતણની જરૂર ઊભી કરી. 1769થી 1779 વચ્ચે સર રિચાર્ડ આર્કરાઇટે યાંત્રિક કાંતણની શોધ કરી અને સૅમ્યુઅલ ક્રૉમ્પ્ટને ઊનના કાંતણ માટે કાર્ડિંગ અને કૉમ્બિંગની શરૂઆત કરી. બદલાતી સદીઓની સાથે જ સૌપ્રથમ યંત્રસાળ (power loom) બનાવવામાં આવી. જળશક્તિથી ચાલતાં યંત્રો કરતાં વરાળશક્તિથી ચાલતાં યંત્રોની ઝડપ ઘણી જ વધારે હતી. આમ ઔદ્યોગિક સંચાલનપદ્ધતિ વધુ વિકસિત અને મજબૂત થઈ, જે સૌપ્રથમ ઇંગ્લૅન્ડમાં અને ત્યારબાદ યુરોપ અને અમેરિકામાં વિકાસ પામી.

ઓગણીસમી સદીથી અત્યાર સુધીનો કાપડઉદ્યોગ : ઓગણીસમી સદી દરમિયાન કાપડ બનાવવાનાં યંત્રોમાં સુધારા થયા અને તેની સફળતાથી ઉત્પાદનમાં વધારો થયો તથા તૈયાર કાપડ અને કપડાંની કિંમતમાં નોંધપાત્ર ઘટાડો થયો. પૂર્ણ કે પૂર્ણતાએ પહોંચેલાં સ્વયંસંચાલિત યંત્રોની પદ્ધતિને ધ્યાનમાં રાખીને વીસમી સદીમાં પણ આ કાર્ય ચાલુ રહ્યું છે.

કાપડની બનાવટમાં વૈજ્ઞાનિક પદ્ધતિનો ઉપયોગ : કાપડ-ઉત્પાદનનું યાંત્રિકીકરણ અને વિકાસ ઔદ્યોગિક ક્રાંતિની સાથે જોડાયેલાં છે અને તેમાં ઘણા જ સાદા ઇજનેરી અને ભૌતિક સિદ્ધાંતોનો ઉપયોગ થયેલ છે. વધુ વિકાસ માટે કાપડની પ્રક્રિયાઓના વૈજ્ઞાનિક સિદ્ધાંતોની સંપૂર્ણ સમજૂતીની જરૂર હતી. રેસા(fibres)ના બંધારણ અને ગુણધર્મોની પાયાની માહિતીની ખામીને કારણે તથા મર્યાદિત સમજણના કારણે કાપડની પ્રક્રિયાઓના વૈજ્ઞાનિક સંશોધનમાં વિલંબ થયો. આમ છતાં ઓગણીસમી સદીના ઉત્તરાર્ધમાં રેસાના રાસાયણિક અને ભૌતિક ગુણધર્મની માહિતીમાં વધારો થતાં વૈજ્ઞાનિક પદ્ધતિમાં નોંધપાત્ર કાર્ય થયું. રાસાયણિક વિદ્યામાં નવા રાસાયણિક પદાર્થની બનાવટ અને રેસાની રાસાયણિક સક્રિયતા તરફ વૈજ્ઞાનિકોનું ધ્યાન કેન્દ્રિત થયું. વીસમી સદીમાં ઇલેક્ટ્રૉનિક્સ અને કમ્પ્યૂટરના વિકાસથી કાપડના વિકાસ અને સંશોધનમાં નવી ભૌતિક અને ઇજનેરી કલ્પનાઓનો ઉપયોગ થવા લાગ્યો.

કૃત્રિમ (માનવસર્જિત) રેસાના વિકાસની અસર : વિજ્ઞાનનો પ્રગતિકારક ઉપયોગ અને રાસાયણિક પદાર્થમાંથી બનાવવામાં આવતા કૃત્રિમ રેસા નવા પ્રકારના કાપડ તરીકે કાયમી વપરાશમાં ઉપયોગી થયા. વળી કુદરતી રેસા ઉપર કરવામાં આવતી રાસાયણિક પ્રક્રિયાઓ માટે અને નવી પદ્ધતિઓના ઉદભવ માટે આ કૃત્રિમ રેસા જવાબદાર છે. કૃત્રિમ રેસા બનાવવા માટેના ઉદ્યોગમાં, વર્ષોના કુદરતી રેસાના કાપડઉદ્યોગના અનુભવને આધારે ઝડપથી પ્રગતિ થઈ શકી છે. ઔદ્યોગિક વપરાશ વધવાના કારણે જ આ રેસાના જુદા જુદા ગુણધર્મોના આધારે તેના ઉપયોગની માહિતી ભેગી કરવામાં સફળતા મળી છે.

ઔદ્યોગિક ક્રાંતિની અસર નીચે ભારતમાં કાપડઉદ્યોગનું પુનરુત્થાન : 1818માં બંગાળના કોલકાતા (કલકત્તા) શહેરમાં અંગ્રેજ ઉદ્યોગપતિએ ઔદ્યોગિક કાપડ-ઉત્પાદન શરૂ કર્યું. 1851માં પારસી યુવાન સર કાવસજીએ મુંબઈમાં કાપડની મિલ શરૂ કરી. 1854માં ભરૂચમાં સ્પિનિંગ મિલ સ્થાપવામાં આવી. એ જ વરસે ગુજરાતી ઉદ્યોગવીર રણછોડલાલે ઇંગ્લૅન્ડથી વહાણ મારફતે જરૂરી યંત્રો મંગાવીને કાંતણ, વણાટ તથા રંગવાની અને છાપવા તથા ઓપ આપવાની ક્રિયા સમાવતો શક્તિસંચાલિત સંયુક્ત એકમ ‘અમદાવાદ સ્પિનિંગ અને વીવિંગ’ના નામે શરૂ કર્યો. તેમાં તે વખતે 2,500 ત્રાક કાંતણ માટે ગોઠવવામાં આવી હતી. ત્યારબાદ 30 વર્ષના ગાળામાં તેને અનુસરીને બીજાં નવાં 32 કારખાનાં ઊભાં થયાં અને ઊંચી જાતનું કાપડ બનાવવા લાગ્યાં. આમ ગુજરાતમાં કાપડ-ઉત્પાદનના એકમ વધ્યા અને અમદાવાદ કાપડ-ઉત્પાદનના કેન્દ્ર તરીકે જાણીતું થયું. બીજા વિશ્વયુદ્ધ અને ભારતીય સ્વાતંત્ર્યસંગ્રામને કારણે સહકારી ક્ષેત્રનો વિકાસ રૂંધાયો પણ સ્વાતંત્ર્ય મળ્યા બાદ ફરી વાર ઉદ્યોગ ત્રણ સ્વરૂપે પ્રગતિ સાધી શક્યો, જેવાં કે ગૃહઉદ્યોગ, હાથસાળ, રેંટિયો અને બીજાં ઉપયોગી સાધનોથી થતું ઉત્પાદન; અર્ધસ્વયંસંચાલિત યંત્રોથી ઉત્પાદન અને સંપૂર્ણપણે યાંત્રિક ઉત્પાદન, જે એકમ મિલ તરીકે ઓળખાય છે. આમ ત્રણે સ્તરે સંચાલનમાં સહકારી વ્યવસ્થાની રચના જોવા મળે છે.

આધુનિક કાપડઉદ્યોગ : વિકસિત અને અર્ધવિકસિત દેશોમાં આધુનિક કાપડ બનાવવા માટેનાં પૂર્ણ ક્ષમતાવાળાં યાંત્રિક કારખાનાં આવેલાં છે. આ ઉપરાંત સૂતર, દોરા અને કાપડ બનાવવા માટેનાં યંત્રોમાં યાંત્રિક સુધારા તથા કાપડની ગુણવત્તામાં સુધારા કરવા, નવા રેસા અને પ્રક્રિયાઓમાં થતા વિકાસ અને કાપડની ગુણવત્તાની કસોટીની રીતો ધ્યાનમાં રાખવામાં આવે છે. આધુનિક કાપડઉદ્યોગ મોટા પાયા પર વસ્ત્રો બનાવવા ઉપરાંત ઔદ્યોગિક હેતુ માટે વાપરવામાં આવતા કાપડને પણ અગત્ય આપે છે. કાપડના જુદા જુદા ઉપયોગો અને ખાસ ઊંચી માગનું કાપડ બનાવવા માટે વિકસિત સંસ્થાઓમાં કાપડ-ઉત્પાદનનું જ્ઞાન ધરાવતા કારીગરો, ઇજનેરો, ડિઝાઇન-કલાકારો, તજ્જ્ઞો તેમજ ખરીદીનો કસબ જાણનારી વ્યક્તિઓનો ઉપયોગ કરવામાં આવે છે, જે ઉત્પાદકને હાલના બજાર તરફ દોરી જાય છે. આમ છતાં હજુ હાથવણાટના કાપડની સ્થાનિક બજારમાં તેમજ પરદેશમાં ફૅશન તરીકેની સારી માગ છે.

આધુનિક કાપડ : ઘણા પ્રકારનું આધુનિક કાપડ કૃત્રિમ રેસા અને કુદરતી રેસામાંથી બનાવવામાં આવે છે. કાપડના બંધારણના આધારે તેનું વર્ગીકરણ કરવામાં આવે છે. જાડા તાર અથવા પટ્ટીઓ રૂપે રેસાને પસાર કરી વણવામાં કે ગૂંથવામાં આવેલું કાપડ, જાળના રૂપે ગૂંથેલું કાપડ, રેસાનું યોગ્ય મિશ્રણ કરીને બનાવેલું કાપડ (blended fabrics) – ઊનના ધાબળા વગેરે તથા કૃત્રિમ અને કુદરતી રેસાનું મિશ્રણ કરી વણેલું કાપડ. સામાન્ય રીતે હાલમાં વ્યવહારુ વણાટ અને ગૂંથણકામથી કાપડ બનાવવાની પદ્ધતિનો અમલ થાય છે. આ ઉપરાંત આધુનિક કાપડ બનાવવા માટે નવી પદ્ધતિઓ વપરાય છે. કારણ કે જૂની પદ્ધતિથી ઉત્પાદન-ખર્ચ વધારે આવે છે. વળી આ આધુનિક પદ્ધતિઓ સંશોધન માટેની નવી ક્ષિતિજો ઉઘાડે છે.

ગુણવત્તાનું ધોરણ : આધુનિક કાપડને નિશ્ચિત ધોરણ મુજબ ઘણી કસોટીમાંથી પસાર કરવામાં આવે છે. સામાન્ય રીતે કાપડને મુખ્યત્વે જે જરૂરિયાત માટે વાપરવાનું હોય તે પ્રમાણે તેની નરમાશ અને મજબૂતાઈ હોય એ ગુણોની તપાસ કરવામાં આવે છે. ઔદ્યોગિક હેતુ માટે વાપરવામાં આવતું કાપડ કડકપણું અને ચોક્કસ પનો, એકમ ક્ષેત્રફળદીઠ વજન, વણાટ અને દોરાનું બંધારણ, મજબૂતાઈ, ખેંચાણશક્તિ, અમ્લતા, ક્ષારમયતા, જાડાઈ તથા છિદ્રાળુતા વગેરે કસોટીમાંથી પાસ થયેલું હોવું જરૂરી છે. પરિધાન માટેનાં વસ્ત્રોમાં ભૌતિક ગુણવત્તા ઉપરાંત છાપકામ અને રંગ મહત્વનાં છે. આ ઉપરાંત કાપડના જુદા જુદા ગુણધર્મો, જેમ કે તેની કુમાશ પણ ગ્રાહકની પસંદગી પર અસર કરે છે.

કાપડની ગુણવત્તા સાચવવા માટે કાપડઉદ્યોગ સંશોધન અને તેના વિકાસ ઉપર આધાર રાખે છે. મધ્યયુગની સહકારી મંડળીઓ ઊંચી ગુણવત્તા સાથે ઉત્પાદનનો સંબંધ જાળવતી હતી. ત્યારબાદ કાપડનાં કારખાનાંમાં કડક રીતે ગુણવત્તા તપાસવાની પદ્ધતિ દાખલ થઈ. પરિણામે નુકસાન વગરના કાપડ-ઉત્પાદન દ્વારા મેળવેલી ખ્યાતિને લીધે માલની માગ વધી; આધુનિક રીતે વિશિષ્ટ પ્રકારનાં સાધનોના વિકાસથી રેસા, દોરા અને કાપડના ગુણધર્મોને તપાસીને ગુણવત્તાની કસોટી કરવામાં આવે છે.

ઔદ્યોગિક હેતુ માટે, લશ્કર માટે, સરકારી કાર્યાલયોમાં વપરાતા ગણવેશના કાપડ માટે ચોક્કસ ધોરણ નક્કી કરવામાં આવે છે. તે જ રીતે છૂટક તથા જથ્થાબંધ કાપડના ખરીદનાર માટે પણ આ કસોટીની રીતો અપનાવવામાં આવે છે. ગ્રાહક સંબંધી ક્ષેત્રોમાં કામ કરતા લોકો પણ કાપડની કસોટીથી માહિતગાર હોય છે અને ખરીદતી વખતે તેની જરૂરી તપાસ તથા સાબિતી માટે સંકેત કે છાપનો અભ્યાસ કરી ખરીદે છે.

આધુનિક કાપડ બનાવતા ઘણા એકમો, માલ બનાવવાની મહત્વની પ્રક્રિયાના સ્થાને જ ગુણવત્તાની તપાસ માટેની સુવિધાઓ રાખે છે. દોરાની એકસરખી જાડાઈ તેમજ બીજા ગુણધર્મો માટે, કાપડ-વણાટની ખામી માટે અને તૈયાર કાપડ રંગ અને ઓપ આપનાર રસાયણોની ર્દઢતા માટે તપાસવામાં આવે છે. જોકે દરેક દોરાને અથવા કાપડના ટુકડાને તપાસવો શક્ય હોતો નથી. પણ આંકડાશાસ્ત્રનો ઉપયોગ કરી, નુકસાનીની નક્કી કરેલી સીમાઓમાં રહીને કસોટી કરવાનાં યાંત્રિક સાધનોના ઉપયોગથી કિંમત અને સમયમાં ઘણો જ બચાવ થઈ શક્યો છે. કદ (dimension), મજબૂતાઈ, છિદ્રાળુતા વગેરે માપવા માટેની રીતો નક્કી થઈ છે, જે સામાન્ય રીતે ઉદ્યોગની માગ અને જરૂરિયાત મુજબ કરવામાં આવે છે. રંગના પાકાપણા (fastness) માટેનાં માપ (standard) મળે છે. પાણી-પ્રતિરોધક (water resistant), સળ-પ્રતિરોધક (crease resistant), આગ-પ્રતિરોધક (flame resistant) જેવા અગત્યના ગુણધર્મો માટે પણ અમુક કસોટીધોરણ નક્કી થયેલાં છે અને જુદા જુદા એકમોએ તેમની પોતાની કસોટીઓ વિકસાવીને અપનાવી છે તેમજ જે કાપડ આગ-પ્રતિરોધક તરીકે દર્શાવવામાં આવેલું હોય તે એવા ધોરણસર હોય કે જેમાં આગ-પ્રતિરોધક ગુણનું સાતત્ય જળવાતું હોય તેની તકેદારી રખાય છે.

ઘણા ઉત્પાદકો વ્યાપાર-ચિહ્ન અને ગુણવત્તાની ખાતરી ધરાવતાં લેબલ લગાવે છે. તેવી જ રીતે ખાસ પ્રક્રિયાના પરવાનેદારો જે તે પ્રક્રિયાનાં વ્યાપારચિહ્ન પણ ઘણી વાર ગુણવત્તાની ખાતરી માટે લગાવે છે, જેમાં માલના ઉત્પાદકો તરફથી નક્કી કરેલાં ધોરણ જાળવવાની ખાતરી આપવામાં આવી હોય છે; દા.ત., સનફોરાઇઝ્ડ કાપડ.

2. દોરાનું ઉત્પાદન

દોરો એકસૂત્રી રીતે કુદરતી અથવા કૃત્રિમ રેસા કે તંતુઓ અથવા બીજી વસ્તુઓ કંતાઈને બને છે. તે વણાટ કે ગૂંથણથી બનતા કાપડ માટે અનુકૂળ હોય છે. દોરો એક કરતાં વધારે તંતુઓને વળ આપવાથી બની શકે; અનિશ્ચિત લંબાઈના તાંતણા અગર રેસાને વળ આપ્યા વગર અથવા વળ આપીને એકરૂપ કરી દોરારૂપે બનાવવામાં આવે છે, જેને ફિલામેન્ટ કહે છે. અનિશ્ચિત લંબાઈના એકતંતુરૂપ તાંતણાને એક-તંતુક (mono-filament) કહે છે અને એક કરતાં વધારે એક-તંતુક ભેગાં કરવાથી બહુતંતુક (multi-filament) બને છે. કાગળ અથવા ધાતુના પતરાને જેમ વિભાજિત કરી પટ્ટીના સ્વરૂપે બનાવવામાં આવે છે તેમ તંતુ બનાવવામાં આવે છે. કાપડની બનાવટમાં વપરાતા દોરાના ગુણધર્મો તેના દેખાવ, બંધારણ, પોત અને ઉપયોગ ઉપર આધાર રાખે છે.

કાપડની બનાવટમાં વપરાતા તંતુઓ (textile fibres) : કાચો માલ – જે તંતુઓ કાપડની બનાવટ માટે ઉપયોગી હોય તે દોરા અને કાપડની બનાવટ માટે પૂરતી લંબાઈ, બારીકાઈ (fineness), મજબૂતાઈ અને કુમાશ (flexibility) ધરાવતા હોવા જોઈએ અને કાપડ જે હેતુ માટે બનાવેલ હોય તેની અસર સામે ટકી શકે તેવા હોવા જોઈએ. આ ઉપરાંત તેના બીજા ગુણધર્મો, જેવા કે સ્થિતિસ્થાપકતા (plasticity), વળ (crimp-waviness), ભેજગ્રાહકતા (moisture absorption), ગરમી અને સૂર્યપ્રકાશની અસર, ઉત્પાદન દરમિયાન જુદાં જુદાં રસાયણોની થતી અસર અને તૈયાર કાપડની ડ્રાય ક્લીનિંગ અને ધોવાની ક્રિયા તેમજ જીવાણુ અને જંતુઓ માટેની પ્રતિરોધકતા વગેરે તપાસવામાં આવે છે. આ ગુણધર્મોના તફાવતના આધારે તંતુઓનું જુદા જુદા ઉપયોગ માટે યોગ્ય સ્થાન નક્કી કરી શકાય છે.

સૌપ્રથમ કાપડ-ઉપયોગી તંતુઓ પ્રાણીઓ અને વનસ્પતિમાંથી મળી આવ્યા હતા. ખૂબ લાંબા સમય સુધી કુદરતમાં મળી આવતા તંતુઓ ઉપરના પ્રયોગોથી રૂ, ઊન, શણ, ફ્લૅક્સ અને રેશમ જેવા તંતુઓ સંતોષકારક લાગવાથી ઉપયોગ માટે તેમનો સ્વીકાર થયો. ઈ. સ.ની ઓગણીસમી સદીમાં માનવસર્જિત તંતુઓનો વ્યાપારી ધોરણે વિકાસ શરૂ થયો; 1940 સુધીમાં તેનો ઘણો વિકાસ થયો હતો; બીજા વિશ્વયુદ્ધ પછી તે ઝડપી વિકાસ પામ્યો અને 1970 સુધીમાં તે વિશાળ સંશોધન અને વિકાસ માટેનો વિષય બની રહ્યો. આમાં ફરી વાર ઉત્પાદન કરેલ (regenerated) તંતુઓ(જેવા કે રેયૉન-rayon-fibres; આ તંતુઓ બનાવવા માટેના પદાર્થ કુદરતમાં અસ્તિત્વમાં છે)ના વિકાસને ગણવામાં આવે છે. ખનિજ અને ખનિજ-તેલમાંથી મેળવવામાં આવતા રાસાયણિક પદાર્થમાંથી સંશ્લેષિત રેસા બનાવવામાં આવે છે. રાસાયણિક પદાર્થનો ઉપયોગ કરી બનાવવામાં આવતા રેસા (દા.ત., નાયલૉન, પૉલિયેસ્ટર, ઍક્રિલિક વગેરે) આધુનિક સમાજમાં ઘણા જ ઉપયોગી નીવડ્યા છે.

કિંમતને અસર કરતાં પરિબળો : તંતુઓની કિંમત તેમની ઉપયોગિતા, બજારની માગ અને તેમના ઉપર કરવામાં આવતી પ્રક્રિયાના પ્રકાર તેમજ તેમની સર્વગ્રાહિતા પરથી નક્કી થાય છે. કુદરતી તાંતણાના ઉત્પાદન માટે વિશાળ જમીન, હવામાન અને તેને વારંવાર ઉત્પાદનસ્થળથી ઔદ્યોગિક ઉત્પાદનના સ્થળ સુધી લાવવા માટેનાં ખર્ચ મહત્વનાં પરિબળ છે. કુદરતી તંતુઓની ગુણવત્તા અને તેનો જથ્થો બદલાતાં રહેવાથી કિંમતમાં વધઘટ રહ્યાં કરે છે. ઉત્પાદનપ્રક્રિયા દરમિયાન જુદી જુદી ગુણવત્તા સુધારવા માટે સંશોધન કરવામાં આવે છે.

માનવસર્જિત તંતુઓ કાપડના ઉત્પાદનસ્થળ પાસે જ બનાવી શકાય છે; તેના ઉત્પાદન માટે વિશાળ જમીનની જરૂર નથી; આ તંતુઓ જરૂરિયાત મુજબના ગુણધર્મોવાળા અને જરૂરી જથ્થામાં ઝડપથી બનાવી શકાય છે; દોરો બનાવવા માટે ઓછી પ્રક્રિયામાંથી પસાર થવું પડે છે. શરૂઆતની ઉત્પાદનકિંમત યંત્રસામગ્રીના ઉપયોગને લીધે ઘણી ઊંચી આવે છે, પરંતુ તે કિંમત જળવાઈ રહે છે અને જેમ ઉત્પાદન વધારવામાં આવે તેમ નીચી આવે છે.

માનવસર્જિત તંતુઓ માટે જુદા જુદા વિશિષ્ટ હેતુઓ માટેની માગને પહોંચી વળવા, જરૂરી સંશોધન દ્વારા ગુણધર્મોમાં સુધારા થાય છે. માનવસર્જિત તંતુઓનો ઉપયોગ અને ઉત્પાદન વધવા છતાં, મુખ્ય કુદરતી તંતુઓએ પોતાનું ઉદ્યોગ પરનું પ્રભુત્વ જાળવી રાખ્યું છે.

દોરામાં રૂપાંતર : રેશમ અને માનવસર્જિત તંતુઓમાંથી બનાવેલ તંતુઓની લંબાઈ ઘણી હોવાથી, ટૂંકા તંતુઓ માટેની કાંતણક્રિયા જે દોરો બનાવવા માટે કરવી પડે છે તે કરવાની જરૂર પડતી નથી. વળ ચડાવ્યા સિવાયના એકસાથે સળંગ દોરડાના રૂપમાં ભેગા કરેલા માનવસર્જિત તંતુઓને ટો કહેવામાં આવે છે. થોડો વળ ચડાવીને તાંતણાને એકત્રિત કરીને જરૂર મુજબની જાડાઈના દોરા બનાવવામાં આવે છે. રૂના તાંતણા માત્ર 10.6 સેમી. લાંબા હોય છે તેમને જરૂરિયાત મુજબની લંબાઈ મેળવવા માટે મજબૂતાઈથી વળ ચડાવવામાં આવે છે.

સામાન્ય રીતે લાંબા તાંતણા (filament yarns) ચળકતા, લીસા અને બારીક, જ્યારે ટૂંકા તંતુઓ (staple fibres) ચળકાટ વગરના, તંતુમય અને જાડા હોય છે. માનવસર્જિત લાંબા તાંતણાને પહેલેથી નક્કી કરેલી લંબાઈ મુજબ કાપીને ટૂંકા તંતુઓરૂપે ફેરવવામાં આવે છે. તેમને સામાન્ય રીતે મૂળ નામ સાથે જોડીને ઓળખવામાં આવે છે; જેમ કે, રેયૉનના તંતુઓ (rayon staple fibre), પૉલિયેસ્ટર તંતુઓ વગેરે.

અપરિષ્કૃત તંતુઓ પર પ્રક્રિયા : આધુનિક કારખાનામાં મોટા ભાગે અપરિષ્કૃત તંતુઓ પર યાંત્રિક ધોરણે પ્રક્રિયા કરવામાં આવે છે. રૂના તંતુઓ ગાંસડીઓરૂપે અને ઊન ગાંઠારૂપે કારખાનામાં આવે છે. કારખાનામાં તેમાંથી જુદા જુદા પ્રકારની અશુદ્ધિઓ (foreign materials) જેવી કે ડાળાં-પાંદડાં-ફોતરાં વગેરે દૂર કરવામાં આવે છે. ઊનમાંથી પણ ચીકાશવાળી અશુદ્ધિ (wool grease) દૂર કરવા માટે પ્રક્રિયાઓ કરવામાં આવે છે. રેશમમાંથી ઘણા નાના તંતુ, નકામું રેશમ, સેરિસિન તથા ગુંદર (silk gum) વગેરે દૂર કરવા માટે પ્રક્રિયા કરવામાં આવે છે. કાચા શણને પણ બજારમાં મૂકતા પહેલાં સાફ કરવામાં આવે છે. માનવસર્જિત તંતુઓ કારખાનાંમાં બનાવવામાં આવતા હોવાથી તેમાં ભાગ્યે જ અશુદ્ધિઓ હોય છે. એકસરખી લંબાઈ, જાડાઈ, ઘનતા તથા ભેજગ્રાહકતા માટે સામાન્ય રીતે જુદા જુદા જથ્થાના (lots) કુદરતી તાંતણા સાથે મિશ્ર કરીને એકસરખો દોરો બનાવવામાં આવે છે. જ્યારે જુદા જુદા તંતુઓ ભેગા કરીને દોરો બનાવવાનો હોય ત્યારે જુદા પ્રકારના તંતુઓ મિશ્રિત કરવામાં આવે છે. તંતુઓ મિશ્રિત કરવાના હોય ત્યારે માનવસર્જિત તંતુઓ જરૂરી લંબાઈના ટોમાં મેળવી શકાતા હોઈ તેને મિશ્રિત કરવાની જરૂર નથી.

રૂ, ઊન, રેશમના ટૂંકા તંતુઓ (waste silk) અને માનવસર્જિત તંતુઓને કાર્ડિંગ પ્રક્રિયામાંથી પસાર કરવામાં આવે છે. આ પ્રક્રિયામાં એક-એક તંતુ પસાર કરવામાં આવે છે. તેમાં બાકી રહી ગયેલ અશુદ્ધિ દૂર થાય છે. કાર્ડિંગ પ્રક્રિયા તંતુઓનું એકસરખું પાતળું પડ બનાવે છે, જે ભેગું થઈને સળંગ, લાંબું, જાડું, વળ વગરનું દોરડું બની રહે છે; જેને પૂણી (sliver) કહેવામાં આવે છે.

બારીક દોરાના ઉત્પાદન વખતે કાર્ડિંગ બાદ કૉમ્બિંગ પ્રક્રિયા કરવામાં આવે છે, જેમાં બધા જ ટૂંકા તંતુઓ દૂર કરી માત્ર લાંબા તંતુઓ સમાંતર સ્થિતિમાં પૂણીમાં રખાય છે. તે સુંવાળા અને ચળકાટવાળા હોય છે. પૂણીને ખેંચીને પાતળી બનાવી સાધારણ વળ આપતાં તે રોવિંગના રૂપમાં મળે છે (roving એટલે પૂણી અને દોરા વચ્ચેની સ્થિતિ). હૅકલિંગ પ્રક્રિયા શણના તાંતણાને છૂટા પાડીને મજબૂત બનાવવાની પ્રક્રિયા છે અને તે કૉમ્બિંગ પ્રક્રિયા જેવી જ છે.

3. કાંતણ (spinning)

આકૃતિ 1 : પ્રાથમિક કાંતણપ્રક્રિયા

કાંતવાની પ્રાચીન રીતો : તંતુઓને ભેગા કરી એકીસાથે સરખા ગોઠવી, ખેંચી, વળ ચડાવી એક સળંગ દોરાના રૂપમાં ફેરવવાની પ્રક્રિયાને કાંતણ કહેવામાં આવે છે. ઓછી લંબાઈવાળા તંતુઓમાંથી કાપડનું વણાટ કરવા માટે કાંતણપ્રક્રિયા અનિવાર્ય છે. ત્રાક (spindle) અને ડિસ્ટાફ (ત્રાક જેવી જ બીજી વસ્તુ – તકલી) કાંતણ માટે મધ્ય યુગમાં અને તે પહેલાં વપરાતી હતી. ડિસ્ટાફ લાંબી પટ્ટી હતી, જેમાં તંતુઓનો જથ્થો ભરાતો અને છૂટી ફરતી અને લટકતી ભારે ત્રાક તેમાંથી જરૂરી લંબાઈના તંતુઓને ખેંચી લઈ કાંતણપ્રક્રિયાને ઝડપી બનાવતી હતી. કાંતનાર ત્રાકને જોરથી ફેરવે એટલે તંતુઓ પકડવા માટેની પટ્ટીમાંથી તંતુઓ બહાર ખેંચાઈને વળવાળા દોરાના રૂપમાં ફેરવાઈ જતા. પૂરતી લંબાઈનો દોરો કંતાતાં તેને ત્રાક પર વીંટી લેવામાં આવતો અને પ્રક્રિયા એ જ રીતે ફરી શરૂ કરવામાં આવતી. ઋગ્વેદમાં કાંતણ અને વણાટનું વર્ણન મળે છે. પુરાવા ઉપલબ્ધ થતા નથી. કાંતણચક્ર એટલે કે રેંટિયાની શોધ ભારતમાં થઈ હતી. મધ્ય યુગમાં તે યુરોપમાં દાખલ થયો. ત્યાં જૂની પદ્ધતિનું યાંત્રિકીકરણ થયું. જૂની ફરતી ત્રાક પર કાંતનારે તૈયાર દોરાને વારંવાર વીંટવો પડતો હતો. તે ક્રિયાને રેંટિયાના ઉપયોગથી યુક્તિપૂર્વક દૂર કરવામાં આવી. રેંટિયામાં કાંતણની પ્રક્રિયા દરમિયાન ડાબા હાથમાં પૂણી પકડી જમણા હાથે ચક્રને ફેરવવામાં આવે છે અને પૂણીને ખેંચવામાં આવે છે, દોરો તૈયાર થતાં ચક્રને ઊંધી દિશામાં ફેરવી ત્રાક અથવા તકલી પર વીંટવામાં આવે છે, જેથી કાંતણપ્રક્રિયા પૂર્ણ બને છે.

રેંટિયાના ઉપયોગથી અગત્યનો ફાયદો એ થયો કે દોરો બનાવવા માટે તેમાં પાતળી જગ્યાએ વધારે બળ આપી અને જાડી જગ્યાએ ખેંચાણ આપી તેમાં એકસરખાપણું લાવવાનું શક્ય બન્યું.

આકૃતિ 2 : ભારતીય રેંટિયો

રેંટિયામાં સુધારા : ઓગણીસમી સદી સુધી રેંટિયાનો વપરાશ ચાલુ રહ્યો, સોળમી સદીથી તેમાં સુધારાવધારા થતાં તે સેક્સની વ્હિલ તરીકે વિકાસ પામ્યો હતો, જેના વડે જાડા તારનું ઊન અને સૂતર પણ સળંગ રીતે કાંતવામાં આવતું હતું. ત્રણથી પાંચ રેંટિયા વડે એક સાળને માટે જરૂરી સૂતર બનાવી શકાતું; પરંતુ ‘કે’ના શટલ(ઊડતા કાંઠલા)ના ઉપયોગથી સૂતરની જરૂરિયાત વધી અને કાંતણ-યંત્રોની શોધની માગ વધી. જેમ્સ હારગ્રીવ્ઝની કાંતણ-શૃંખલા(spinning-jenny; patented 1770)થી એકસાથે વધુ ત્રાકોને ચડાવી શકાઈ; પરંતુ આ દોરા ફક્ત વાણા (filling yarn) તરીકે જ વાપરી શકાયા. સર રિચાર્ડ આર્કરાઇટે અગાઉની શોધ ધ્યાનમાં રાખીને હારગ્રીવ્ઝ જેનીના યંત્ર કરતાં વધુ મજબૂત દોરા બનાવી શકે તેવું વધુ સારું યંત્ર બનાવ્યું. સૅમ્યુઅલ ક્રૉમ્પટન નામના વૈજ્ઞાનિકે કાંતણના ત્રીજા યંત્રની શોધ કરી (1779), જે મ્યૂલ તરીકે ઓળખાય છે. તેને લીધે ઉત્પાદનક્ષમતામાં ઘણો જ વધારો થયો અને એક કારીગર એકસાથે 1,000 ત્રાકો ચલાવી શકતો. જાડા તથા પાતળા બન્ને પ્રકારના દોરા બનાવી શકાય તેવા યંત્રની શોધ થઈ. ક્રૉમ્પ્ટનના યંત્રે ઘણી સારી રીતે કાંતણક્રિયાને વધુ ઉત્પાદનક્ષમ બનાવ્યા બાદ બ્રિટન અને યુનાઇટેડ સ્ટેટ્સમાં કાંતણ-યંત્રો પર વિશેષ શોધ કરવામાં આવી.

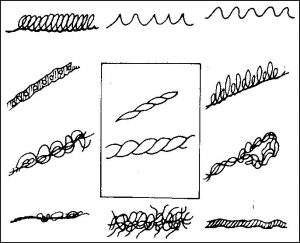

આધુનિક કાંતણ : આધુનિક કાંતણમાં સાદી પૂણીને અથવા થોડા વળવાળી પૂણી(roving)ને યંત્રમાં મૂકવામાં આવે છે. યંત્રમાં ગતિવાળાં પૈડાં(rolls)ની મદદથી તેને ખેંચીને લાંબી અને પાતળી બનાવી, ત્રાક વડે તેમાં જરૂરી વળ આપી તાંતણાને એકબીજા સાથે ભેગા જકડી રાખવામાં આવે છે. દોરાની મજબૂતાઈ વળની ઘનતા (tightness) પરથી નક્કી થાય છે. આમ છતાં ખૂબ વધારે વળ આખરે દોરાને નબળો પાડીને તોડી નાખે છે. દોરાના વળને લીધે આંટા (spiral) બને છે, જે અંગ્રેજી મૂળાક્ષર Zમાં અથવા ગુજરાતી મૂળાક્ષર ‘ટ’માં વચ્ચે જે ઢાળ બને છે તેને મળતા આવે છે. આ પ્રકારના દોરાના વળને ઝેડ (Z) ટ્વિસ્ટ અથવા ‘ટ’ વળ કહે છે; જ્યારે આંટા અંગ્રેજી મૂળાક્ષર એસ (S) અથવા ગુજરાતી મૂળાક્ષર ‘ડ’ના વચ્ચેના ઢાળ જેવા બને ત્યારે તેને એસ (S) ટ્વિસ્ટ કે (ડ) વળ તરીકે ઓળખાવી શકાય. ક્રેપ પ્રકારના દોરા કાપડમાં ક્રિંકલ અસર (crinkled effect) ઉપજાવે છે, જેમાં ઘણા વધારે વળ આપેલા દોરા વાપરવામાં આવે છે. તૈયાર કાપડમાં પડછાયા જેવી અસર (shadow effect) ઊલટસૂલટ વળ (S અને Z) ચડાવેલા દોરા વાપરીને મેળવવામાં આવે છે, જેમાં પ્રકાશનું પરાવર્તન જુદા જુદા ખૂણેથી થતાં આવી અસર મળે છે.

ફાળકા પર વીંટવાની ક્રિયા (reeling and throwing) : રેશમના કોશેટામાંથી કાચા રેશમના તાંતણાઓને ફાળકા પર વીંટવાની ક્રિયાને રીલિંગ કહેવામાં આવે છે. રેશમ અથવા માનવસર્જિત તાંતણાને ભેગા કરી વળ ચડાવીને ચોક્કસ જાડાઈના દોરાના રૂપમાં ફેરવવામાં આવે છે તે ક્રિયાને થ્રોઇંગ કહેવામાં આવે છે.

દોરાના બાંધા (yarn packages) : સામાન્ય રીતે દોરાના વપરાશના હેતુ પર બાંધા બનાવવાની રીતનો આધાર છે. કાંતેલા દોરાને લાકડા, પૂંઠા અથવા પ્લાસ્ટિકમાંથી બનાવેલ ફરકડી (bobbin) પર વીંટવામાં આવે છે. ફરકડીમાં વચ્ચે કાણું હોય છે, જેથી કરીને ત્રાક અથવા તેના જેવા પકડમાં રાખવાના બીજા સાધનમાં તે બરાબર બેસી શકે છે. દોરાના ગાંઠા બનાવવા માટે સામાન્ય રીતે સ્પૂલ, કોન, સ્પ્રિંગ, ટ્યૂબ કે ચીઝનો ઉપયોગ કરવામાં આવે છે. સ્પૂલ નળાકાર આકારની કૉલરવાળી ફિરકી છે, જેની પર એકસરખા દોરા વીંટાતાં નળાકાર ગાંઠો બને છે. કોન શંકુ આકારની ફિરકી છે, જેમાં દોરાનો ગાંઠો શંકુ આકાર ધારણ કરે છે. સ્પ્રિંગ અગર ચીઝ પરના ગાંઠાને સીધેસીધો રંગવા માટેના મશીન પર ઉપયોગમાં લેવાય છે. દોરાની આંટીઓ કોઈ પણ આધાર વગર ગોળાકાર રૂપમાં હોય છે. પર્ન નળાકાર પીપ આકારનો દોરાનો ગાંઠો છે. તેમાં સામાન્ય રીતે વાણા(weft)ના તાર હોય છે, જે સાળ ખાતામાં શટલ ભરવા માટે ઉપયોગી છે, જ્યારે ક્વિલ્સ એ ભૂંગળી આકારનું એક છેડે પાતળું (ધારવાળું) બૉબિન છે. એ પણ વણાટમાં વપરાતા વાણાને વીંટાળવા માટે વપરાય છે. સાળ ખાતામાં તાણા(warp)ના તારને વીંટવા માટે જે નળાકાર લાકડાનું કે ધાતુનું સાધન વપરાય છે તેને બીમ કહે છે.

સૂતરના દોરાના પ્રકાર : સૂતરના દોરામાં વપરાયેલા તારની સંખ્યા ઉપર આધારિત વર્ગીકરણ. સૂતરને એક-દોરા (single or one play), એક કરતાં વધારે (plied), એક કે વધારે વળ (twisted) અથવા ગડી પાડેલા (folded) દોરા તરીકે, જાડા દોરા, પાતળાં દોરડાં, મજબૂત દોરડાં તથા હૉઝર પ્રકારના (hawser – રાંઢવું) દોરામાં વર્ગીકૃત કરી શકાય. એકવડો દોરો એ તંતુઓને ભેગા કરીને જરૂરી વળ આપી એકરૂપ કરી ભેગા કરેલા લાંબા તાંતણાને વળ આપીને અથવા વળ આપ્યા વગર અથવા પટ્ટીના રૂપમાં અથવા માનવસર્જિત તાંતણાને જરૂરી જાડાઈ આપી એક તાર (mono filament) તરીકે પણ બનાવી શકાય. કાંતેલો એક દોરો એ થોડા તંતુઓ ભેગા કરીને વળ ચડાવેલા ટૂંકા તંતુઓથી બને છે. તંતુઓને ભેગા રાખવા માટે જરૂરી વળ ચડાવવામાં આવે છે. આ વળ અંગ્રેજી મૂળાક્ષર એસ (S) અથવા ઝેડ(Z)ના રૂપમાં હોઈ શકે (આકૃતિ 3). સાદા દોરા જુદી જુદી ભાતના કાપડની બનાવટ માટે ઉપયોગી બને છે.

વળ ચડાવેલા દોરા (ply yarns) : સામાન્ય રીતે બે અથવા બે કરતાં વધારે સાદા દોરાને ભેગા કરીને વળ ચડાવેલા અથવા ગંઠેલા અથવા ગડી પાડેલા દોરા બનાવવામાં આવે છે. બે દોરાને ભેગા કરી વળ ચડાવી બેવડા વળનો દોરો (two-ply yarn) અને ત્રણ દોરાને ભેગા કરીને વળ ચડાવી ત્રેવડા વળનો દોરો (three-ply yarn) બનાવવામાં આવે છે. વળ ચડાવેલા દોરા સામાન્ય રીતે એકસરખા વળ પાડેલા સાદા દોરાને ભેગા કરીને મૂળ વળ કરતાં વિરુદ્ધ દિશામાં વળ ચડાવીને બનાવવામાં આવે છે, જ્યારે બંને દોરા અને વળ ચડાવેલાની વળની દિશા એક જ રાખવામાં આવે ત્યારે દોરામાં તાંતણાની પકડ સખત બને છે, જેને કારણે દોરા મજબૂત પરંતુ ઓછી નરમાશવાળા બને છે. વળ ચડાવેલા દોરા ઊંચી જાતનાં પોપલિન, સૂટિંગ, ફુલ વૉયલ, ભરત-ગૂંથણ વગેરે ઔદ્યોગિક કાપડની બનાવટમાં અને ખૂબ જ ઝીણા કાપડના વણાટ માટે ઉપયોગી છે.

વળ ચડાવેલા જાડા દોરા (cord yarn) : જાડા દોરા સામાન્ય રીતે પાતળા વળવાળા દોરાને ભેગા કરી વિરુદ્ધ દિશામાં વળ ચડાવીને બનાવવામાં આવે છે (આકૃતિ 3).

આકૃતિ 3 : વિવિધ ટેક્સ્ચ્યુરાઇઝ્ડ યાર્ન

મજબૂત દોરડાં (cable cord) : આમાં SZS (એસ-ઝેડ-એસ) રૂપના વળને અનુસરવામાં આવે છે, જેમાં ‘S’ (એસ) વળવાળા સાદા દોરા, ‘Z’ (ઝેડ) વળવાળા સાદા દોરા સાથે અને ત્યારપછી તેમાંથી ‘S’ પ્રકારના વળવાળા દોરાના રૂપમાં બનાવી શકાય અથવા ZSZ (ઝેડ-એસ-ઝેડ) રૂપમાં બનાવી શકાય. હૉઝર કોર્ડ SSZ (એસ-એસ-ઝેડ) અથવા ZZS(ઝેડ-ઝેડ-એસ)ના પ્રકારના વળ આપી બનાવી શકાય છે. જાડા દોરા એ દોરડા, દોરડી તેમજ રાંઢવા બનાવવા માટે, ઔદ્યોગિક કાપડ અથવા પોશાકનું કાપડ બનાવવામાં વપરાય છે.

નવતર પ્રકારના દોરા (novelty yarns) : નવતર પ્રકારના દોરા ઘણી ભાતના હોય છે, જેમાં ખાસ કરીને સ્લબ એટલે કે ટૂંકા તંતુઓનો સમૂહ જાણીજોઈને દોરાની બનાવટમાં દાખલ કરવામાં આવે છે. માનવસર્જિત રેસામાં આ પ્રકારની અસર ઉત્પાદન દરમિયાન તેની જાડાઈમાં ફેરફાર કરીને મેળવવામાં આવે છે. કુદરતી તંતુઓ, શણ (linen), ઊન, કેટલાક પ્રકારના રેશમના અસમાન તાંતણામાંથી બનાવેલ કાપડમાં આવતી અસામાન્ય અનિયમિતતાઓ રહેવા દઈને તૈયાર કાપડમાં ખાસ પ્રકારની ભાત ઉપજાવવામાં આવે છે. માનવસર્જિત રેસામાં ઉત્પાદન વખતે ફેરફાર કરી ‘ક્રિમ્પિંગ અને ટેક્ષ્ચ્યુરાઇઝિંગ’ જેવી ખાસ પ્રકારની અસરવાળા દોરા બનાવી કાપડમાં વાપરવામાં આવે છે.

ટેક્સ્ચ્યુરાઇઝ્ડ યાર્ન (વળાંકવાળા અથવા કદવાળા દોરા) : ટેક્સ્ચ્યુરાઇઝ્ડ યાર્ન બનાવવાની પ્રક્રિયા માનવસર્જિત રેસા માટે સૌપ્રથમ અપનાવવામાં આવી હતી, જેને લીધે તેની પારદર્શકતા, સરકાઉપણું અને તંતુની ગોળી થવાને લીધે સપાટીનું ખરબચડાપણું (pilling tendency – ઘસારાને કારણે તંતુઓના છેડા ખેંચાઈને કાપડની સપાટી ઉપર ગોળીઓ ચોંટી જાય તેવી અસર ઉત્પન્ન કરે છે) ઓછાં થાય છે. આ પ્રક્રિયાથી દોરા અપારદર્શક, સુંદર દેખાવવાળા અને કદવાળા બને છે; હૂંફ (warmth) આપવા અને ભેજશોષકતા(absorbency)ના તેના ગુણધર્મોમાં વધારો થાય છે. ટેક્ષ્ચ્યુરાઇઝ્ડ યાર્ન સામાન્ય રીતે માનવસર્જિત લાંબા રેસા હોય છે જે ખાસ પ્રકારના પોત (texture) અને સુંદરતા માટે કાપડની બનાવટમાં વપરાય છે.

કદવર્ધન (bulking) : કદવર્ધનની પ્રક્રિયાથી દોરામાં હવા ભરાઈ શકે તેવી જગ્યા ઉત્પન્ન થાય છે, જેને કારણે દોરાની ભેજશોષકતા અને તેમાંથી હવાની અવરજવરના ગુણધર્મમાં વધારો થાય છે. સામાન્ય રીતે દોરામાં વળાંકો અને તરંગો (crimp and waviness) ઉત્પન્ન કરીને તેના કદ(bulk)માં વધારો કરવામાં આવે છે. આવા ક્રિમ્પ્ડ યાર્નમાં અમુક અમુક અંતરે દોરાને ખેંચી વાળની લટ જેવા વળાંક (curling) આપવામાં આવે છે અને ગોળાકાર ગાળા (coiled loop) જેવી અસર ઉપજાવવામાં આવે છે. આ અસર કુદરતમાં મળતા ઊનના રેસાને મળતી આવે છે. આ પ્રકારની અસરો સામાન્ય રીતે ગરમીથી અને કેટલીક વાર રાસાયણિક પ્રક્રિયાઓ વડે મેળવવામાં આવે છે. 1970 પહેલાં કદવાળા દોરા (bulk yarn) ખોટા વળ(false twist)ની રીતથી બનાવવામાં આવતા હતા; એમાં લાંબા તાંતણાને વળ ચડાવી તેને ગરમીથી ઘન (set) બનાવી, વળ ઉકેલી અને ગરમીથી ફરી ઘન બનાવવામાં આવતા; આમ ગરમીની અસરથી વળને ઘન બનાવવામાં આવતા અથવા દૂર કરવામાં આવતા હતા. નાયલૉનના તાંતણાનું કદ વધારવા માટે પૂરણપેટી(stuffer box)ની રીત વાપરવામાં આવે છે; જેમાં દોરાને ગરમ નળીમાં દાખલ કરવામાં આવે છે જ્યાં વાંકાચૂકા (zigzag) વળાંક ઉત્પન્ન કરી દોરાને ધીમે ધીમે પેટીના બીજા છેડેથી બહાર કાઢવામાં આવે છે. ગૂંથી અને ઉકેલવાની રીત(knit-deknit process)થી સંશ્લેષિત દોરા તૈયાર કરવામાં આવે છે. ગરમીની અસરથી તેમાં ગૂંથવાથી ઉત્પન્ન થયેલા ગાળા(loops)ને સ્થાયી બનાવવામાં આવે છે, અને દોરાને છૂટા પાડી ઓછા વળ આપવામાં આવે છે. આમ કાપડમાં જરૂરી પોત મેળવવા માટે આ પ્રકારના દોરાનો ઉપયોગ થાય છે.

રાસાયણિક રીતે વધારે-ઓછી સંકોચનશીલતા (shrinkage) ધરાવતા રેસાને એક જ દોરામાં ભેગા કરી તેની ધોલાઈ (washing) કરવાથી અથવા વરાળ-બાફ (steaming) આપવાથી વધારે સંકોચન-શીલતાવાળા તાંતણા વિશેષ સંકોચાઈને તાંતણાને ખેંચ્યા વગર કદવર્ધનની અસર ઉપજાવે છે. દોરાના કદમાં હવાના દબાણથી પણ ફેરફાર કરવામાં આવે છે. એમાં દોરાને એક પેટીમાં ભરીને તેમાં ઊંચા દબાણવાળી હવા છોડવાથી પ્રત્યેક તાંતણો છૂટો થઈને બધા નાનામોટા ગાળામાં વહેંચાઈ જાય છે જેથી તેના કદમાં વધારો થાય છે.

સ્ટ્રેચ યાર્ન : ખેંચાઈ શકે તેવા માનવસર્જિત લાંબા રેસાને સ્ટ્રેચ યાર્ન કહે છે; જે એકદમ વધારે વળ ચડાવેલા તથા ગરમીની પ્રક્રિયાથી ઘન (heat set) કરેલા અને વળ ઉકેલેલા, આંટા જેવા વળાંકવાળા અને સ્થિતિસ્થાપકતાના ગુણવાળી રચનાવાળા દોરા છે.

સ્થિતિસ્થાપક તાંતણા (elastomeric fibres) : સ્પૅનડેક્સ (spandex) વધારે પ્રમાણમાં સ્થિતિસ્થાપક રેસામાંથી બનાવેલ હોય છે. તેમાં મુખ્યત્વે પૉલિયુરેથીન હોય છે. (સ્પૅનડેક્સ તેના ઉત્પત્તિસ્થાન પરથી ઉદભવેલ નામ છે.) આવરણ વગરના (uncovered) રેસા કાપડ બનાવવા માટે ઉપયોગમાં લઈ શકાય છે પરંતુ તેમાંથી બનતું કાપડ રબર જેવું લાગે છે. આથી મોટાભાગના સ્થિતિસ્થાપક રેસા દોરાના અંદરના મુખ્ય ભાગ તરીકે વપરાય છે અને જે ખેંચી શકાય નહિ તેવા અથવા અસ્થિતિસ્થાપક કુદરતી અથવા માનવસર્જિત રેસાઓ વડે આવરી લેવામાં આવે છે. આમ છતાં કુદરતી રેસાને કેટલીક પ્રક્રિયા વડે સ્થિતિસ્થાપક બનાવીને તેમાં જરૂરી ગુણધર્મો પણ યુક્તિ વડે પૂરા પાડી શકાય છે, જેથી સ્થિતિસ્થાપક સૂતરનો અંદરના ભાગ (core) તરીકે ઉપયોગ કરવાની જરૂર પડતી નથી.

જરીના તાર – ધાતુના તાર (metallic yarns) : આ પ્રકારના તાર-સર્જિત તાંતણા, જેવા કે પૉલિયેસ્ટરની પાતળી પટ્ટીઓ પર ધાતુના ઢોળ ચડાવીને બનાવવામાં આવે છે. બીજી રીતમાં ઍલ્યુમિનિયમ ધાતુને બે પાતળાં પડ વચ્ચે સંયોજિત (sandwich) કરીને બનાવવામાં આવે છે. જરીનો તાર (ધાતુનો તાર) એ મધ્ય ભાગે માનવસર્જિત દોરા અથવા કુદરતી દોરાને રાખીને ફરતા ધાતુના પાતળા પડના તાર વીંટીને પણ બનાવાય છે; જેમાં ધાતુનો ભાગ બહારની સપાટી બનાવે છે.

ઉપયોગિતા પર આધારિત વર્ગીકરણ : કાપડની બનાવટમાં વપરાતા દોરા : વણાટવાળું અને ગૂંથેલું કાપડ બનાવવા માટે કોઈ પણ પ્રકારના દોરા ઉપયોગમાં લઈ શકાય છે. વણાટમાં ઊભા તાર એટલે કે તાણા વધુ દબાણ કે ઘસારો સહન કરે છે, તેથી સામાન્ય રીતે તે આડા તાર કે વાણાની સરખામણીમાં વધુ મજબૂત વળ ચડાવેલા, એકસરખી જાડાઈના તથા લીસા હોય છે. વણાટ દરમિયાન જે જોર અને ઘસારો પડે છે તેને પહોંચી વળવા માટે તાણા પર કાંજી (starch) ચડાવવામાં આવે છે, તેને કાંજીની પ્રક્રિયા (sizing process) કહેવાય છે. વણાટ દરમિયાન વાણા પર નહિવત્ જોર કે ઘસારો લાગે છે.

વણાટવાળા જાડા દોરા કે પટ્ટીના જેવી અસર કાપડમાં ઉપસાવવા માટે તાણા અને વાણાના વ્યાસમાં ફેરફાર હોય તેવા દોરા વાપરવામાં આવે છે. જુદા જુદા ઉદગમસ્થાન(origin)માંથી પ્રાપ્ત કરેલા તાંતણામાંથી બનાવેલા દોરા, જુદા જુદા વળ ચડાવેલા દોરા અથવા જરીના તારના ઉપયોગ વડે કાપડમાં વિશિષ્ટ પ્રકારની ભાત ઉપસાવવામાં આવે છે. ગૂંથેલા કાપડમાં ઇચ્છા મુજબ કુમાશ જળવાઈ રહે તે ર્દષ્ટિથી તે માટેના દોરા સુંવાળા અને ઓછા વળવાળા હોય છે.

હસ્તઉદ્યોગમાં ગૂંથણ માટે વપરાતું સૂતર સામાન્ય રીતે બે અથવા તેથી વધારે દોરાને વળ આપી બનાવેલ હોય છે. એમાં નીચેના પ્રકારના દોરાનો સમાવેશ કરી શકાય; જેવા કે,

કદવાળા દોરા (fingering yarns) – સામાન્ય રીતે બે કે ત્રણ દોરાને ભેગા કરી વળ આપી બનાવેલ આ દોરા વજનમાં હલકા અને એકસરખા વ્યાસવાળા અથવા જાડાઈના હોય છે અને તૈયાર પોશાક બનાવવામાં તેનો ઉપયોગ થાય છે.

જર્મન ટાઉન દોરા – ચાર દોરાને વળ આપી બનાવેલ આ દોરા પોચા તથા પ્રમાણસર વજનના હોય છે અને તે ગરમ ધાબળા તથા સ્વેટર બનાવવામાં વપરાય છે.

શેટલૅન્ડ દોરા – બે દોરાને વળ આપી બનાવેલ આ દોરા ઝીણા, પોચા, રુવાંટીવાળા અને વજનમાં હલકા હોય છે; જે નાનાં ભૂલકાં, બાળકો વગેરેનાં ગરમ કપડાં તથા શાલ બનાવવા વપરાય છે.

ગૂંથવા માટેના ઊની દોરા – આ દોરા વધારે વળ ચડાવેલ ભારે, પોચા પરંતુ બરડ (crisp) નહિ અને ગરમ કાપડની બનાવટમાં વપરાતા દોરા કરતાં જુદા જ પ્રકારના હોય છે; સ્વેટરની બનાવટમાં તે ઉપયોગી છે.

ઝેફર દોરા ઊન અથવા બીજા રેસા સાથે મિશ્રિત ઊનમાંથી બનાવેલા ઘણા ઝીણા અને નરમ તથા ઓછા વળ આપી બનાવેલ દોરા. એ હલકાં ગરમ વસ્ત્રો બનાવવામાં વપરાય છે.

ભરતકામમાં વપરાતા દોરા – સામાન્ય રીતે એક કરતાં વધારે દોરાને ઓછા વળ આપીને અથવા જાડા દોરા રેશમ અથવા કૃત્રિમ રેશમ(rayon)માંથી બનાવવામાં આવે છે. અંકોડી(crocheting)ના કામમાં વપરાતા દોરા ઢીલા અને જાડા સૂતરના હોય છે જ્યારે ગૂંથવા કે તૂણવા માટે વપરાતા દોરા (darning yarns) ઓછા વળ આપીને કાંતેલા હોય છે.

સીવણ માટેના દોરા – સીવવા માટેના દોરા બે કે વધારે દોરાને ખૂબ જ પાસે પાસે સરખો વળ ચડાવીને દોરાનો વર્તુલાકાર આડો છેદ (circular cross section) બને તે પ્રમાણે દોરીરૂપે બનાવવામાં આવે છે. ઔદ્યોગિક અથવા ઘરમાં સીવવાના સંચામાં અને હાથથી સીવણ માટે વપરાતા દોરા, સોયમાં પરોવી શકાય તેવા સુંવાળા તથા ખેંચાણ સહન કરી શકે તેટલી મજબૂતાઈ ધરાવતા સ્થિતિસ્થાપક હોવા જરૂરી છે. સીવણ દરમિયાન થતા ઘસારા અને બળને લીધે તથા ઘરમાં અને ધોબીને ત્યાં કપડાં ધોતી વખતે ટાંકામાંથી તે તૂટી ન જાય તેવા હોવા જરૂરી છે.

ખાસ હેતુ માટેના દોરાને જરૂરી પ્રક્રિયા વડે તૈયાર કરવામાં આવે છે. ઉદાહરણ તરીકે, પાણી-પ્રતિરોધક કાપડમાંથી કપડાં બનાવવા માટે પાણી-પ્રતિરોધકતા ધરાવતા દોરા વાપરીને સીવવામાં આવે છે. સામાન્ય રીતે કાંતણ બાદ દોરાને ખાસ પ્રક્રિયામાંથી પસાર કરવામાં આવે છે. ફરકડી પર વીંટી, ફરકડીના છેડાના ભાગે દોરાનું કદ દર્શાવવામાં આવે છે. દોરાનાં બીજાં ખાસ જરૂરી પરિમાણ જે તે પ્રદેશ અથવા વિસ્તારમાં પ્રચલિત પદ્ધતિ પ્રમાણે પણ દર્શાવવામાં આવે છે.

રેશમના દોરાના પાતળાપણા (fine diameter) સાથે સ્થિતિસ્થાપકતા (elasticity) અને મજબૂતાઈ સંકળાયેલાં છે, જે કાયમી સ્થિતિસ્થાપકતાનો ગુણધર્મ ધરાવતા હોવાથી ઊન અને રેશમના સીવણકામ માટે યોગ્ય છે. બટન-બોરિયાં લગાવવા માટે અને ભરતકામમાં વપરાતા રેશમી દોરા સામાન્ય સીવવામાં વપરાતા રેશમના દોરા કરતાં ત્રણગણા જાડા, સુંવાળા ને ચળકતા તથા મજબૂત હોય છે.

રૂના દોરા – જે કાપડ વનસ્પતિજન્ય (plant origin) રેસામાંથી બનાવવામાં આવ્યું હોય, એટલે કે રૂ, શણ તથા કૃત્રિમ રેશમ (viscose rayon), તેને સીવવા માટે રૂના દોરા યોગ્ય છે, કારણ કે તેમના સંકોચનશીલ (shrinkage) ગુણધર્મ લગભગ સરખા છે. સંશ્લેષિત રેસા(synthetic yarns)ની સંકોચનશીલતા ખૂબ જ ઓછી હોવાથી સુતરાઉ કાપડ સીવવા માટે તે યોગ્ય ગણાતા નથી. દોરાની ખેંચાણશક્તિ (stretch) વણાટવાળા કાપડ માટે યોગ્ય છે પરંતુ ગૂંથેલા તેમજ વધારે સ્થિતિસ્થાપકતાવાળા કાપડ માટે વધારે ખેંચાણશક્તિ ધરાવતા દોરા જરૂરી છે.

નાયલૉનના દોરા – તે મજબૂત અને વધુ સ્થિતિસ્થાપક હોય છે અને સંકોચાતા નથી, તેથી ખેંચાણ પડે તેવા કાપડ અથવા ખેંચાઈ શકે તેવાં કપડાં માટે તે વધારે યોગ્ય છે.

પૉલિયેસ્ટરના દોરા પણ નાયલૉન જેવા જ ગુણધર્મો ધરાવે છે, તેથી તે પહેલાંથી સંકોચાયેલા (pre-shrunk) કાપડ અને સંશ્લેષિત રેસામાંથી બનાવેલ કાપડ માટે યોગ્ય છે.

દોરાને માપવા માટેની પદ્ધતિઓ : દોરાનું માપ સામાન્ય રીતે તેની લંબાઈ તથા વજનના સંબંધ (અથવા વ્યાસ) પરથી દોરાના નંબર, કાઉન્ટ અથવા કદ (size) વડે દર્શાવવામાં આવે છે. દુનિયાના જુદા જુદા પ્રદેશોમાં દોરાના માપ માટે જુદી જુદી રીતો શોધાઈ હોવાથી તેમાં નિયમિતતા જળવાઈ નથી.

આડકતરી પદ્ધતિ – આ પદ્ધતિમાં એકમ વજનમાંથી બનેલા તારની લંબાઈને આધારભૂત ગણી જેમ તાર પાતળા (finer) તેમ તે ઊંચા આંકના ગણવામાં આવે છે. મોટાભાગના જે દેશોમાં નાના તાંતણાનો ઉપયોગ દોરા બનાવવા માટે કરાય છે, ત્યાં દોરાનું માપ તેના ચોક્કસ વજનના પ્રમાણમાં લંબાઈના સંબંધથી નક્કી કરવામાં આવે છે. ઉદાહરણ તરીકે એક પાઉન્ડ એકમ વજનમાંથી જાડા તાર(coarser yarn)ની સરખામણીમાં પાતળા તાર વધારે લંબાઈના બને છે, એટલે કે ઊંચો આંક (higher count) એ પાતળો તાર છે એમ દર્શાવે છે. કદનો આંક (size number) એ એક પાઉન્ડ દોરાના વજન માટે જોઈતા દોરાની લંબાઈ દર્શાવે છે. બ્રિટન અને યુનાઇટેડ સ્ટેટ્સમાં એક પાઉન્ડ વજનના દોરામાંથી બનતી આંટીઓની સંખ્યા પર આધારિત પદ્ધતિ અમલમાં છે. દાખલા તરીકે, જો એક પાઉન્ડ વજનમાં 840 વારની સૂતરની 80 આંટી થાય તો, દોરાનો કાઉન્ટ 80 ગણવામાં આવે છે (80s).

- સૂતર અને રેશમ માટે 840 વારની આંટી.

- શણ માટે 300 વારની આંટી.

- ઊન માટે 256 વારની આંટી.

- વર્સ્ટેડ ઊન માટે 560 વારની આંટી.

આખા વિશ્વમાં, એક કિલોગ્રામ વજનમાંથી બનતી 1,000 મીટર (1 કિલોમિટર) લંબાઈની આંટીઓની સંખ્યા દર્શાવતી ઉપયોગી પદ્ધતિ અમલમાં છે.

ડેનિયર પદ્ધતિ – આ પદ્ધતિ આંતરરાષ્ટ્રીય ધોરણે, રેશમ તથા માનવસર્જિત રેસા અને દોરાનું કદ માપવા માટે અપનાવવામાં આવે છે. તે રેશમના તાંતણા માપવા માટેની જૂની પદ્ધતિ પરથી ઘડી કાઢવામાં આવેલી છે (એમાં 1,000 વારને ડ્રામમાં વજન તરીકે આધારભૂત ગણવામાં આવતા). ડેનિયર આંક એ 9,000 મીટર લંબાઈના તાંતણા અથવા દોરાનું ગ્રામમાં વજન દર્શાવે છે. ઉદાહરણ તરીકે, 9,000 મીટર લંબાઈના દોરાનું વજન 15 ગ્રામ થાય તો તે 15 ડેનિયરના છે એમ કહેવાય. એ જ રીતે 9,000 મીટર લંબાઈના દોરાનું વજન 100 ગ્રામ થાય તો તે 100 ડેનિયરના છે એમ કહેવાય; જે 15 ડેનિયરના દોરા કરતાં જાડા છે. આથી ઓછો આંક એ ઝીણા દોરા છે તેમ નિર્દેશ કરે છે. આ પદ્ધતિ ટૂંકા તાંતણા માટે ઉપયોગી નથી, કારણ કે તેમના વધારે વજનને લીધે ઘણા મોટા આંકનો નિર્દેશ કરવો પડે છે.

ટૅક્સ પદ્ધતિ – આ પદ્ધતિ સાર્વત્રિક પદ્ધતિ તરીકે મૂળ 1873માં ઘડી કાઢવામાં આવી હતી. તે ટૂંકા તંતુઓ, ટૂંકા દોરા અને લાંબા તાંતણાને માપવા માટે ઉપયોગી છે; તે 1 કિલોમિટર લંબાઈના તારનું ગ્રામમાં વજન દર્શાવવાની પદ્ધતિ પર આધારિત છે.

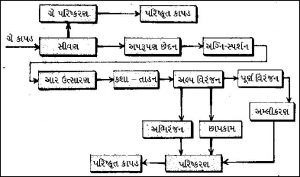

4. કાપડનું ઉત્પાદન

દોરા અને કેટલીક વખત તાંતણાને એકબીજામાં ભરાવી કાપડમાં રૂપાંતરિત કરવામાં આવે છે. કાપડના ગુણધર્મ તેમાં વપરાયેલ દોરાની જાત (material) તથા પદ્ધતિ પરથી નક્કી થાય છે. મોટાભાગે હાલમાં કાપડ દોરા પસાર કરવાની (interlacing) પદ્ધતિઓ જેવી કે વણાટ અથવા ગૂંથણથી બનાવવામાં આવે છે. વણાટપદ્ધતિ કાપડના ઉત્પાદન માટે મુખ્ય છે, જેમાં પાયાના વણાટ તરીકે સાદું વણાટ [દા.ત., ખાટલામાં ભરાતી પાટી અથવા દોરી (plain or tabby weave)], ટ્વિલ, સાટીન અને ભપકાદાર વણાટ (fancy weave) કે જેમાં પાછળ રૂંવાંવાળું (pile), જૅકાર્ડ, ડૉબી અને જાળી(gauze)નો સમાવેશ થાય છે. ગૂંથેલા કાપડનું મહત્વ ઝડપથી વધી રહ્યું છે, જેમાં તાણા અને વાણાના બનાવેલ રાશલ (raschel) અને ટ્રાઇકૉટ (tricot) એમ કાપડ-ગૂંથણીના બે પ્રકાર છે. બીજા પ્રકારમાં જાળી, વેણી (braid) અને પટ્ટીના રૂપમાં ગૂંથેલ કાપડને ગણાવી શકાય. વણાટ સિવાયના કાપડ(non-woven fabric)ને પણ મહત્વ મળતું જાય છે, જેમાં રેસાને બાંધીને અથવા દબાણથી ઊની કાપડ જેવી અસર ઉપજાવી કાપડ બનાવવામાં આવે છે. રેસાને ચોંટાડીને (laminating) પણ કાપડ બનાવવામાં આવે છે. આધુનિક શોધ પ્રમાણે સોય-વણાટ (needle weaving) અને સીવણ-ગૂંથણ (sewing-knitting)થી પણ કાપડ બનાવવામાં આવે છે.

વણેલું કાપડ : દોરાને નિયમિત ક્રમમાં પસાર કરી બનાવાતા કાપડને વણેલું કાપડ અને પદ્ધતિને વણાટ (weave) કહેવામાં આવે છે. વણાટની પ્રક્રિયામાં તાણા અને વાણાના દોરાને એકબીજા સાથે ચોક્કસ ક્રમમાં ગોઠવવાથી વણાટનું બંધારણ નક્કી થાય છે. તાણા અને વાણા એકબીજાને સમાંતર અથવા એકબીજાને લંબરૂપે રહે તે જરૂરી નથી; પરંતુ વણાટનું બંધારણ સામાન્ય રીતે બે ભાગનું બનેલું હોય છે, જેમાં બન્ને ભાગ વળી શકે તેવા અને એકબીજાને કાટખૂણે ઓળંગતા હોય છે. વણાટ એ તાણા અને વાણાની ગૂંથણીની રીતથી જાળી અને અંબોડી (braiding) (જેમાં પાછળથી એ જ દોરાનો ઉપયોગ થાય છે)થી જુદું પડે છે. આ ઉપરાંત વણાટ અને ગૂંથણમાં ભૌમિતિક ફરક એ છે કે વણાટમાં દોરા ઓછા અંશના ખૂણે પસાર થાય છે, જ્યારે ગૂંથણમાં સામાન્ય રીતે આનાથી વિરુદ્ધ હોય છે. વણેલું કાપડ ઉપયોગી ગુણધર્મો ધરાવે છે. આ ગુણધર્મો કાપડમાં વપરાયેલ તાણા અને વાણાના બંધનને લઈને નહિ, પરંતુ તેમની ભૌમિતિક રચના તથા ઘર્ષણના લીધે છે.

કાપડ પર વિવિધ પ્રકારની ભાત ઉપસાવવાની રીતો : કાપડમાં વપરાતા દોરા, તેને ઓપ આપનાર પ્રક્રિયા તથા તેના બંધારણની પસંદગી કરી ભાત બનાવનાર (textile designer) તેની પર જુદી જુદી ભાત ઉપજાવી, ઘણા પ્રકારનું કાપડ બનાવી શકે છે. દોરાનું જાડાપણું કે પાતળાપણું, તેની કુમાશ, તાંતણાનો સમન્વય, વળ, રંગ વગેરેની ઘણી અસર ઓપ આપેલા તૈયાર કાપડ પર જોવામાં આવે છે. ઓપ આપવાની પદ્ધતિ (finishing process) ઘણા પ્રકારની છે, એમાં કાપડની બિનજરૂરી રુવાંટી કાપીને કે બાળીને દૂર કરવાની પદ્ધતિથી માંડીને અઘરી અને ગૂંચવણભરી રાસાયણિક પ્રક્રિયાઓ આવી જાય કે જેમાં સૂતરના અપારદર્શક કાપડને પારદર્શક બનાવી અને કાયમી કડક બનાવવાની રીત (દા.ત., organdy) વગેરેનો સમાવેશ થાય છે.

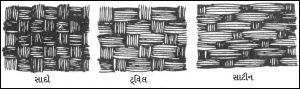

વણાટવાળા કાપડના ગુણધર્મ નક્કી કરવા માટે બંધારણીય અથવા વણાટપદ્ધતિ મુખ્ય કારણરૂપ છે. વણાટ માટે મુખ્ય ત્રણ પદ્ધતિઓ ગણાવી શકાય – (1) સાદી અથવા ટૅબી, (2) ટ્વિલ અને (3) સાટીન. અઘરી બંધારણ અથવા વણાટપદ્ધતિમાં પાયાની રીતોનો સમન્વય કરવામાં આવે છે તેમજ ઊંચી હાથકારીગરી અથવા યાંત્રિક સાળ વાપરવામાં આવે છે; આમાં એક કરતાં વધારે પડવાળી (multiple plane) તેમજ જુદી જુદી ભાત ઉપજાવનાર વણાટપદ્ધતિઓ(pile, inlaid, gauze)ને અઘરી ગણવામાં આવે છે. વણાટની બંધારણની પદ્ધતિઓ બાદ કરતાં, તાણાની ગોઠવણીમાં ફેરફાર કરીને, ખેંચાણ આપી કાપડના દેખાવમાં ફેરફાર કરવામાં આવે છે, જેથી કાપડ ઘટ્ટ અથવા આછું અને વધુ અથવા ઓછી નિયમિતતાવાળું બનાવી શકાય છે.

જે રીતે સંગીતનાં પરિમાણ સંગીત બનાવનારના વિચાર સંકેત દ્વારા પ્રદર્શિત કરે છે તેવી જ રીતે વણાટના બંધારણ વિશેની માહિતી વણાટના કારીગરના વિચારોને કાગળ પર બિન્દુરચના (point paper plans) અથવા વણાટના નિર્દેશિત સંકેત (weave drafts) દ્વારા દર્શાવવામાં આવે છે. વણાટના નિર્દેશિત સંકેત, ગ્રાફપેપર પર વણાટના એકમનો નિર્દેશ કરતા રેખાંકન સ્વરૂપમાં હોય છે. આ માહિતી સાળખાતાના કારીગરોને અથવા ઉદ્યોગના કુશળ માણસોની સારણીમાં તાણાની ગોઠવણી, ફણી અને શેડિંગ પ્રક્રિયાના ક્રમ (shedding order) નક્કી કરવામાં ઉપયોગી બને છે.

વણાટપ્રક્રિયા : વણાયેલું કાપડ સામાન્ય રીતે એક દિશામાં બીજી દિશા કરતાં ઘણું લાંબું હોય છે. લંબાઈને સમાંતર (lengthwise) રહેલા તારને તાણો અને તાણાની સાથે સંયોજાઈને પહોળાઈને સમાંતર જતા તારને વાણો કહેવામાં આવે છે. (જેના પર્યાય તરીકે ‘weft’, ‘filling’, ‘woof’ અને ‘shoot’ અથવા ‘shute’ શબ્દો છે.) તાણાનો દોરો અચોક્કસ લંબાઈનો હોય છે. તેને છેડા તરીકે ઓળખવામાં આવે છે. વાણાની લંબાઈ કાપડની એક કિનારીથી બીજી કિનારી સુધીની હોય છે. તેને પનો (પિક) કહે છે. ક્રમિક પિકની લંબાઈ ક્રમિક ગોઠવાયેલા અને એક જ દોરાના સળ પડીને ગોઠવાયેલા વાણાની લંબાઈને અનુરૂપ હોય છે.

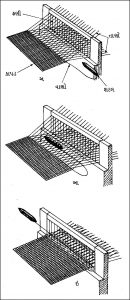

વણાટની બધી જ પ્રક્રિયામાં વાણો પસાર કરતાં પહેલાં, બનેલા કાપડથી થોડા અંતરે બધા જ તાણાને બે પડમાં છૂટા પાડવામાં આવે છે. આ પ્રક્રિયાને શેડિંગ ક્રિયા – બારું બનાવવાની ક્રિયા કહે છે; જ્યારે બે પડ વચ્ચે જગ્યા થાય તેને શેડ કહે છે (આકૃતિ 4 અ). ત્યારબાદ આ શેડમાં વાણાને દાખલ કરવામાં આવે છે. આ રીતે વાણો પસાર કરવાની પ્રક્રિયાને પિકિંગ કહે છે (આકૃતિ 4 આ). તાણાના પડમાં રહેલા બધા જ તાર અથવા થોડા તાર પહેલાંની જગ્યા કરતાં બદલાય છે અને નવા શેડ વણાટના બંધારણ મુજબ બનાવવામાં આવે છે. આમ વાણો, તાણાના બે પડ વચ્ચે ગોઠવાય છે.

આકૃતિ 4 : અ, આ, ઇ : વણાટપ્રક્રિયાની અવસ્થાઓ

તાણાના પડ અને કાપડના સંયોજન પાસે વાણાને લાવવાની અને પહેલાંના વાણા કરતાં ઇચ્છા મુજબના યોગ્ય અંતરે વાણાને ગોઠવવાની ક્રિયાને ‘બીટ’ અથવા ‘બીટિંગ અપ’ કહે છે (આકૃતિ 4 ઇ). આ ક્રિયા શેડ બદલાય તે વખતે થાય છે અને નવો શેડ બને તે પહેલાં પૂરી કરવામાં આવે છે. આમ વણાટચક્રના પ્રાથમિક કાર્યમાં શેડ બનાવવાની, વાણો પસાર થવાની અને બીટિંગની ક્રિયા ક્રમમાં આવે છે, જેમાં તાણાને વારાફરતી ગોઠવીને વાણો પસાર કરી જે ભૌમિતિક રચના, તાણા અને વાણાના એકથી બીજા છેડાની વચ્ચે બને છે તે જોવા મળે છે; દા.ત., ખાટલામાં તાણેલી પાટી કે દોરીથી બનતી રચના. આ વણાટક્રિયાને આંતરપટ્ટા ગૂંથણી (interlacing) પદ્ધતિ તરીકે ગણાવી શકાય.

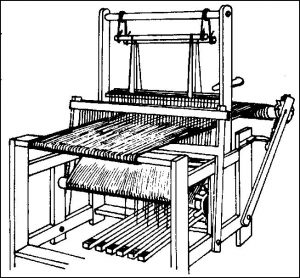

સાળનો વિકાસ : કોઈ પણ યુક્તિ કે યંત્ર વડે જે તાણાને ખેંચાણમાં રાખીને શેડ બનાવે તેને અંગ્રેજીમાં ‘લૂમ’ (મધ્ય યુગમાં વપરાતો શબ્દ lome – ‘tool’) તરીકે ઓળખવામાં આવે છે. સાળ ઘણા પ્રકારની જોવા મળે છે; જેમાં અસલ ઢબથી ઉપયોગમાં લેવાતા દોરડા, સળિયા તથા વાંસના બંધારણથી માંડીને સ્ટીલ અને લોખંડનાં બનાવેલાં આધુનિક યંત્રો સુધી હોય છે.

પ્રાયોગિક ધોરણની ચોક્કસ સાળને બાદ કરતાં તાણાના શેડને રાચ(heddle)ના ઉપયોગથી બનાવવામાં આવે છે. અસલી ઢબની થોડી સાળમાં સાદા કાપડની બનાવટમાં રાચનો ઉપયોગ એકાંતરા તાણાના તારને માટે કરવામાં આવતો હતો. સામાન્ય રીતે રાચનો ઉપયોગ તાણાના એક કે વધુ તાર માટે પણ કરી શકાય છે. રાચ જાડા દોરા, ધાતુના તાર અથવા પાતળી પટ્ટીરૂપે તાણાના છૂટા નહિ પડેલ પડને લંબરૂપે (વપરાશ વખતની સ્થિતિ) ગોઠવાયેલ હોય છે. આધુનિક સાળ પર તેની મધ્યમાં ઝીણા કાણાવાળી રાચ વાપરવામાં આવે છે. રાચના કોઈ પણ એક છેડાને પકડીને ઊંચો કે નીચો કરવામાં આવે તો તાણાને પડથી છૂટા પડતો જોઈ શકાય છે. રાચને પકડી રાખતા ચોકઠાને હાર્નેસ કહે છે.

મોટાભાગની સાળમાં વાણો શટલ વડે પસાર કરવામાં આવે છે, જે અંદરની તરફથી પોલું હોય છે. તેમાં વાણાનો દોરો વીંટેલું બૉબિન મૂકી શકાય અને સહેલાઈથી પસાર થઈ શકે તેવું હોય છે. વાણાનો દોરો તેમાં આપેલ ઝીણા કાણા દ્વારા અંદરથી બહાર તરફ ઊકલી શકે છે. શટલ તાણાનાં બે પડ વચ્ચેથી પસાર થાય છે ત્યારે તેની પાછળ વાણાને મૂકતું જાય છે.

નિયમિત ક્રમમાં ધાતુના ઝીણા તારને સમાંતર ગોઠવીને બન્ને બાજુ બંધ કરી બનાવેલ રચના ફણી તરીકે ઓળખાય છે. તેનાથી બીટિંગ ક્રિયા અસરકારક બને છે. ફણીને તાણાના પડને લંબરૂપે ગોઠવવામાં આવે છે. તે રાચ અને તાણા તથા કાપડની વચ્ચે આગળપાછળ થઈ શકે છે. ફણીના બે ક્રમિક તારના ખાનામાંથી એક કે વધારે તાર પસાર કરવામાં આવે છે. આથી તે બીટિંગ ક્રિયાની સાથે સાથે કાપડમાં બે તાર વચ્ચેની યોગ્ય જગ્યાનું નિયમન કરવાનું કાર્ય કરે છે.

પ્રાથમિક સાળ : ભારતમાં હાથસાળ અને તેના ઉપયોગ માટેના આડકતરા પુરાવા મળે છે. ઇજિપ્તમાં આવેલ અલ-બદરિયામાં (ઈ. પૂ. 4404) મળેલ ચિનાઈ માટીના વાસણ પરના ચિત્રમાં સૌપ્રથમ સાળ, જે બે પાટડાના સ્વરૂપમાં હતી (એક તાણા વીંટેલો અને બીજો તૈયાર કાપડ વીંટેલો) તેનો નમૂનો મળી આવેલ છે. જમીન સાથે ચારે ખૂણામાં બે વાંસની મદદથી તાણાને ખેંચી રાખવામાં આવતા હતા. છૂટા સળિયા અથવા લાકડાના ટુકડા (lease rod) વડે તાણાના પડના બે ભાગ પાડીને શેડ બનાવવામાં આવતા, તથા બે દોરાને નિયમિત રીતે જુદા રાખવામાં મદદ કરતા. લીઝ રૉડનો ઉપયોગ આજ સુધી ચાલુ રહ્યો છે, તે નિર્દેશ કરે છે કે સાળના વિકાસની શરૂઆત તેના ઉપયોગ સાથે જ થઈ હતી. હાથને ઓછો શ્રમ પડે તે ર્દષ્ટિએ સાળનો વિકાસ શરૂ થયો હતો. લીઝ રૉડના ઉપયોગ પહેલાં હાથનાં આંગળાં વડે દરેક એકાંતર તારને છૂટો પાડવામાં આવતો હતો અને શેડ બનાવવામાં આવતો, જેમાંથી વાણાને પસાર કરવામાં આવતો. જો સાળનો વધુ વિકાસ બતાવવામાં આવે તો તેમાં વપરાતો ત્રીજો લીઝ રૉડ રાચના આધારરૂપ સળિયા વડે દર્શાવી શકાય. રાચને આધાર આપતા સળિયાને તાણાની ઉપર ગોઠવવામાં આવે છે. સાદા વણાટ માટે એકાંતર તારને સળિયા સાથે બાંધવામાં આવે છે. જ્યારે તેને ઊંચો ખેંચવામાં આવે ત્યારે યોગ્ય અને ઝડપથી શેડ બને છે. કેટલાકના મત મુજબ રાચ એ સાળના વિકાસમાં મહત્વની શોધ છે. સામાન્ય ઉપયોગમાં વપરાતો આ સળિયો સામી દિશામાં પણ શેડ બનાવે છે, જેથી વાણો સહેલાઈથી પાછો ફરી શકે છે.

બે આડા પાટડાના ઉપયોગવાળી સાળ સાથે ઊભા પાટડાના ઉપયોગથી બનેલી પ્રાથમિક અવસ્થાની સાળ પણ ગણાવી શકાય. તાણા ઊભા પાટડા પરથી નીચે લટકતા અને તેને સીધા તથા ખેંચાણમાં રાખવા માટે માટીના ગઠ્ઠા, ચૉકસ્ટિક કે બીજાં યોગ્ય વજન લટકાવવામાં આવતાં. આ પ્રકારની સાળનાં વજનો ઈ. પૂ. 3000ની સાલના અવશેષરૂપે મળેલ છે. પરંતુ આનો ઉદભવ તે પહેલાં થયો હશે તેમ માનવામાં આવે છે. સૌપ્રથમ ઊભા પાટડાની સાળનું ચિત્ર ઇજિપ્તના અઢારમા વંશ(ઈ. પૂ. 1567-1320)ના સમયમાં મળી આવેલું. ગાલીચા-પડદા વગેરેની ગૂંચવણભરેલી વણાટની ભાતને તે મળતું આવે છે (ઈ. પૂ. 1483 અને 1411માં). આ ગાલીચા થીબ્ઝના થુટમોસ ચોથાની કબરમાંથી મળેલ. (આજે પણ ગાલીચા તથા પડદાની બનાવટમાં ઊભી સાળની પસંદગી કરવામાં આવે છે.) ઊભી સાળમાં લટકતા તાણાને બીજા આડા પાટડા સાથે બાંધવામાં આવે છે અને આમ ઊભી તથા આડી બન્ને સાળનો સમન્વય જોવામાં આવે છે. રાચ અને શેડ બનાવતો સળિયો ઉપરના ત્રણ પ્રકારની સાળમાં વપરાય છે.

પ્રાથમિક સાળના ભાગ રૂપે ઘણી જૂની સંસ્કૃતિમાં વર્ણવેલી આ સાળ એક યા બીજી પદ્ધતિથી ઉપયોગમાં લેવાતી હતી. નવાહો ઇન્ડિયન્સ એટલે કે અમેરિકન રેડ ઇન્ડિયન વણકરો સદીઓથી ઊભી સાળનો ઉપયોગ કરીને જાડું કાપડ અને ધાબળા બનાવતા હતા. બે આડા પાટડાની સાળના ઉદાહરણ રૂપે પાછળના પટ્ટાની સાળ (back-strap loom) હતી જેમાં એક પાટડો ઝાડ અથવા બીજી કોઈ કાયમી જગ્યાએ બાંધવામાં આવતો અને બીજી પટ્ટીનો છેડો વણકર પોતાની કમર સાથે બાંધતો હતો. વણકર તાણા પર જોઈતું ખેંચાણ અને પટ્ટી પર જરૂરી દબાણ આપી કાબૂ રાખી શકતો હતો. આ બૅક-સ્ટ્રૅપ લૂમ, પહેલાંના કોલંબિયાના પેરૂમાં અને દક્ષિણ તથા મધ્ય અમેરિકાની સંસ્કૃતિમાં, એશિયામાં તથા બીજે પણ વપરાતી હતી.

ક્ષિતિજને સમાંતર આધારવાળી સાળ : પૂર્વના દેશોમાં, આશરે ઈ. પૂ. 2500ના અરસામાં વધુ વિકસેલી સાળનો ઉપયોગ થતો હતો. ચીનમાંથી શાંગ અથવા યીનના સમયમાં (અઢારમીથી બારમી સદી) રેશમી કાપડ પર સોનેરી ભાતવાળા અવશેષ મળેલા છે. આ ટ્વિલ દમાસ્કની ભાતના હતા, જે વણાટના વિશેષ જ્ઞાનના પુરાવારૂપ છે. આ નમૂના, ઉપર વર્ણવેલી સાળો પર બનાવી શકાય તેવા નથી. આ પ્રકારનું કાપડ ક્ષિતિજને સમાંતર આધારવાળી સાળ વડે બનાવવામાં આવ્યાની શક્યતા છે. બે પાટડાવાળી આડી સાળ અને ક્ષિતિજને સમાંતર આધારવાળી પગના ઉપયોગથી ચાલતી સાળની વચ્ચેના નમૂના તરીકે રાચના આધારવાળી સાળ પગના ઉપયોગથી ચાલતી હશે તેવું માની શકાય; પરંતુ આ માટે કોઈ પુરાવા ઉપલબ્ધ નથી.

પગથી ચાલતી આડી સાળના, યુરોપિયન ચિત્રશૈલીના તેરમી સદીના દસ્તાવેજ ઉપલબ્ધ છે. તે જોતાં, ત્યાં આ સાળ ઘણી વિકાસ પામેલી હોવી જોઈએ. ઘણું કરીને તે પૂર્વના દેશોમાંથી યુરોપમાં દાખલ કરવામાં આવી હશે. આ બે પાટડાની સાળને એક ચોકઠામાં પગ વડે ચલાવી શકાય તેમ ગોઠવવામાં આવતી હતી. રાચના સળિયામાં સુધારા કરીને ધરી (shaft) તરીકે ઓળખાતા પાટાને દોરડાથી સંચાલિત કરવામાં આવતો. તેના ઘણા લાભ પણ હતા. આ પ્રકારની બે પાટડાથી ચાલતી સાળમાં, બે કરતાં વધારે રાચ વાપરી શકાતી; પરંતુ તેમાં તાણાની ગોઠવણ મર્યાદિત રહેતી. તેમ છતાં ચોક્કસ વણાટ કરી, ઘણી ગૂંચવણભરી પદ્ધતિ દ્વારા થોડું કાપડ બનાવી શકાતું તથા ધરીવાળી સાળ પર 24 જેટલી ધરી સહેલાઈથી બેસાડીને, વણકર સંકુલ વણાટવાળું કાપડ બનાવવા માટે શક્તિમાન થતો. પહેલાં તો બીટિંગ માટે વપરાતી વણકરની તલવાર અથવા દાંતાવાળી વસ્તુની જગ્યાએ પટ્ટી(batten)નો વપરાશ શરૂ થયો. સાળના મુખ્ય આધાર પર અવલંબતી હોવાથી અને તેના વજન અને મુક્ત રીતે ફરી શકવાની ક્ષમતાને કારણે બીટિંગની ક્રિયા વધુ સરળ બનાવી શકાઈ. પગથી ચાલતી રચનાના ઉપયોગથી વણકરના બન્ને હાથ છૂટા રહી શકતા અને શટલ પસાર કરી શકતા તેમજ બીટિંગ માટેની પટ્ટી ચલાવી શકતા હતા. ઘણા સમય સુધી સાળ આ જ સ્થિતિમાં રહી.

ડ્રૉ લૂમ : તાણા ખેંચી શકાય તેવી આ સાળ છે. સાદા અને સરળ કાપડના વણાટ માટે ધરીવાળી સાળ યોગ્ય હતી; પરંતુ વધુ ગૂંચવણભરી ભાતનું કાપડ વણવા માટે જુદા પ્રકારની સાળની જરૂર હતી, જેમાં આશરે 100 કે વધુ ધરીની જરૂર પડે. આ પ્રકારનું વણાટ તાણા ખેંચી શકાય તેવી સાળ વડે કરી શકાય. આ પ્રકારની સાળનું ઉદભવસ્થાન મળતું નથી પરંતુ એમ માનવામાં આવે છે કે પૂર્વના દેશોમાં ક્યાંક રેશમના વણાટમાં તેનો ઉપયોગ થતો અને મધ્ય યુગમાં ઇટાલીનાં રેશમ ઉત્પન્ન કરતાં કેન્દ્રોમાં તેને દાખલ કરવામાં આવેલી. ડ્રૉ લૂમમાં બે રીતે શેડ બનાવી શકાતો; પગથી ચાલતી ધરી વડે જે વણકર ચલાવી શકતો, તે ઉપરાંત જે પ્રકારની ભાત પાડવાની હોય તે પ્રમાણે તાણાને વિભાજિત કરી, દોરડા વડે ઊંચકીને. આ કાર્ય સાળના ઉપરના ભાગમાં બેસાડવામાં આવતા કારીગર(draw boy)ની મદદથી થતું.

સત્તરમી સદીની શરૂઆતમાં ઇટાલી અને ફ્રાંસમાં, ખેંચી શકાય તેવી સાળમાં સુધારો કરીને યાંત્રિક ડ્રૉ બૉયનો ઉપયોગ શરૂ કરવામાં આવ્યો. ડ્રૉ બૉયને સાળની બાજુમાં જમીન પર ઊભો રાખીને દોરડાથી સારી રીતે સંચાલન કરી શકાતું. આ ડ્રૉ બૉયની મદદ તથા તેનાથી થતી ભૂલોને કારણે ઉદભવતી ખામીઓ દૂર કરવા માટે સ્વયંસંચાલિત યાંત્રિક ખેંચાણ માટેની શોધખોળ કરવાનું કાર્ય ચાલુ રહ્યું. સ્વયંસંચાલિત યાંત્રિક રીતે શેડ બનાવવાની ક્રિયાની મોટાભાગની શોધ ફ્રાંસમાં થઈ છે. આ દેશ રેશમકામમાં આકૃતિઓવાળી ભાત ઉપજાવવામાં આગળ પડતો હતો.

1725માં બેસિલ બાઉશોને ભાત (pattern) બનાવવા માટે જરૂરિયાત મુજબ દોરડાં ખેંચી શકાય તેવી તાણા ખેંચવાની યાંત્રિક રીતમાં ઉમેરો કર્યો. નળાકારની ફરતે વીંટેલા, ભાતને લગતાં કાણાં પાડેલા કાગળના ટુકડાના ઉપયોગથી પસંદગીને નિયંત્રિત કરવામાં આવતી હતી. નળાકારને પસંદગી માટેની પેટી તરફ ખસેડવામાં આવતો, જેમાં તાણાનું નિયમન કરતાં દોરડાં સાથે સોયા રાખવામાં આવતા. એ સોયા કાગળના ભાગને અડતા ને આગળ ધકેલાતા અને બાકીના કાણામાંથી પસાર થતા અને ત્યાં જ રહેતા. આમ પસંદ કરેલાં દોરડાં, પગથી ચાલતા ભાગ વડે નીચે ખેંચવામાં આવતાં હતાં.

તાણા ખેંચવા માટે વપરાતી યાંત્રિક રચનાથી તાણાની યોગ્ય પસંદગી થઈ શકતી, છતાં પણ ચાલકની જરૂર પડતી હતી. 1728માં સોયાની સંખ્યા વધારીને દરેક જુદા શેડ બનાવવાની ક્રિયા માટે સળંગ પટ્ટીરૂપ લંબચોરસ કાણાં પાડેલ જાડા કાગળનો ઉપયોગ કરી વધુ સુધારો કરવામાં આવ્યો. 1745માં ઝાક દ વોકાસોંએ ઘણા સુધારાવાળી સાળ બનાવી. નિયમન કરતી પેટીને તેણે સાળના ઉપરના ભાગે ગોઠવી હતી. પેટીમાં તાણાના સીધા સંચાલન માટે વપરાતાં દોરડાં, આંકડા સાથે બાંધેલાં હતાં. આ આંકડા સોયમાંથી પસાર થતા અને ધાતુની પટ્ટી વડે ઊંચકાયેલા રહેતા, જે નળાકાર પર ચોંટાડેલા કાગળ વડે પસંદગી પામતા હતા. અહીં બીજા કોઈ મદદનીશની જરૂર રહેતી નથી. નળાકાર રચના ઘણી ગૂંચવણભરેલી છે તથા તેની કોઈ યાંત્રિક રચનાની માહિતી નથી. પરંતુ તે જૅકાર્ડ રચનાના પાયાના સિદ્ધાંત તરીકે ઉપયોગી નીવડી છે.

જૅકાર્ડ રચના : કોઈ પણ પ્રકારની દોરવણી વગર, સ્વપ્રયત્નથી, ફ્રાંસના વતની જૉસેફ-મારી જૅકાર્દે આ રચના વોકાસોં સાળની સંભાળ લેતી વખતે શોધી હતી. તેમણે 1801માં પૅરિસમાં ઔદ્યોગિક પ્રદર્શનમાં સુધારેલી ડ્રૉ લૂમ મૂકી અને અત્યારે જૅકાર્ડ રચના તરીકે ઓળખાતી સાળ પરની રચના જોવા મળે છે તેની 1805માં શોધ કરી; તેમના નામ પરથી તે જૅકાર્ડ રચના તરીકે જાણીતી છે. આ રચનાથી બનતું કાપડ જૅકાર્ડ વણાટ તરીકે ઓળખાય છે.

જૅકાર્ડ રચના સાળના ઉપરના ભાગે ગોઠવવામાં આવે છે અને તેનું સંચાલન વણકર પગ પડે કરી શકે છે. આ રચનાના ઉપયોગથી પસંદગી પ્રમાણે શેડની રચના કરી શકાય છે. ડ્રૉ લૂમમાં તાણા પસાર કરેલી ગાળા(loop)વાળી દોરી હોય છે જેનું સંચાલન બીજા છેડે લટકાવેલું વજન ખેંચીને કરી શકાય છે. તે જ રીતે જૅકાર્ડ રચનામાં સ્પ્રિંગથી ઉપરનીચે થઈ શકે તેવા હૂકની રચના હોય છે, જેમાંથી તાણા પસાર કરવામાં આવે છે. આ હૂકની સાથે સોયા જોડાયેલા હોય છે. વણાટમાં જે પ્રકારની ભાત ઉપજાવવાની હોય તે પ્રમાણે પટ્ટીમાં કાણાં પાડવામાં આવે છે. ક્ષિતિજ સમાંતર ગોઠવેલા સળિયાથી તેનું સંચાલન કરવામાં આવે છે. નળાકારમાં જ્યારે કાણાં પાડેલી પટ્ટી પસાર થાય છે ત્યારે હૂક સાથે જોડાયેલી સોયો જે કાણામાંથી પસાર થાય છે તે તાણા ઊંચકાય છે, જ્યારે બાકીની સોયો પાછી ધકેલાતાં, તાણા તેના મૂળ સ્થાનમાં જ રહે છે. આ પ્રમાણે પસંદગી અનુસાર શેડની રચના કરી શકાય છે. વાણો (શટલ) પસાર કરવાની સ્થિતિ પ્રમાણે અલગ પટ્ટીની રચના કરવામાં આવે છે. આ પ્રકારના વણાટમાં મર્યાદિત દોરાનું સંચાલન શક્ય હોઈ, આવર્તિત ભાતવાળી રચના સાળ ઉપર જ ગોઠવવામાં આવે છે. જૅકાર્ડ રચનાના ઉપયોગથી વણકર ગૂંચવણભરી કારીગરીવાળું કાપડ બનાવી શકે છે. મોટાં ચિત્રોની ભાત પણ આ રીતે ઉપસાવી શકાય છે.

ફ્લાઇંગ શટલ : જ્હૉન કે નામના અંગ્રેજ સંશોધકે ફ્લાઇંગ શટલ માટે 1733માં મેળવેલ પેટન્ટ એ સ્વયંસંચાલિત સાળની બનાવટ માટે પ્રથમ પગથિયું હતું. જ્હૉન કે પહોળી સાળનો કારીગર હતો. કારણ કે આ સાળમાં બે કારીગર સાળની બાજુમાં બેસતા અને તેમાંનો એક, એક છેડાથી મધ્યમાં અને બીજો મધ્યમાંથી બીજા છેડે અને ફરી મધ્યમાં શટલને ફેંકતો હતો. આમ શટલની ફેરબદલી તાણાની વચ્ચે અટકાવ સાથે થતી હોવાથી કાપડમાં ખામી આવતી. કેએ શટલને દોરી બાંધી તાણામાંથી પસાર કરવાની રચના કરી જેથી શટલ શેડમાં એકથી બીજા છેડે અને બીજા છેડેથી મૂળ સ્થાને સહેલાઈથી પસાર કરી શકાતું. આમ ફ્લાઇંગ શટલની રચના વડે વણકર કોઈ પણ પનાનું કાપડ, પહેલાં જે બે વણકર વણી શકતા તેના કરતાં વધુ ઝડપથી વણી શકતો. કેની શોધનો મુખ્ય લાભ એ હતો કે ફ્લાઇંગ શટલને સ્વયંસંચાલિત સાળ માટે તુરત જ ઉપયોગમાં લઈ શકાયું.

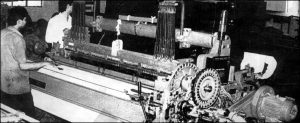

શક્તિસંચાલિત સાળ (power driven loom) : અંગ્રેજ પાદરી એડમંડ કાર્ટરાઇટે 1785માં કાપડના વણાટ માટેનો સર્વપ્રથમ શક્તિસંચાલિત સાળ માટે પેટન્ટ મેળવ્યો હતો. તેમાં શેડ બનાવવાની, વાણો નાખવાની અને તૈયાર કાપડ વીંટવાની પદ્ધતિઓને જ ગણતરીમાં લીધી હતી. કાર્ટરાઇટની 1786ની બીજી સાળ ઘણી જ આશાસ્પદ હતી. તેમાંની વણાટયંત્ર માટેની કલ્પનાઓ શક્તિસંચાલિત સાળના વિકાસ માટે પાયારૂપ ગણી શકાય તેવી હતી.

તાણાને કાંજી ચડાવવાની પદ્ધતિ : આ માટે સાળને વારંવાર થોભાવવી પડતી હતી. આ રીત શક્તિસંચાલિત સાળના વિકાસમાં વિઘ્નરૂપ હતી. આ માટે એક કારીગરને કાંજીની પ્રક્રિયા કરવા માટે રોકવો પડતો; તેથી સમય અને કિંમતમાં કોઈ ફેર પડતો નહિ. ઓગણીસમી સદીની શરૂઆતમાં કાંજીની પ્રક્રિયા માટે યંત્રની શોધ થઈ; જેમાં તૈયાર તાણાને વૉર્પર બીમ પર અને કાંજી કરેલા તાણાને વણવા માટેના વીવર બીમ પર લપેટવામાં આવતા હતા. થોડા સમય બાદ સુધારેલા કાંજીયંત્ર(sizing machine)ની શોધ થઈ જેને કારણે શક્તિસંચાલિત સાળ ઉપયોગી બની.

સ્કૉટલૅન્ડના વિલિયમ હૉરક્સે 1803થી 1813ના ગાળામાં તૈયાર કાપડ વીંટવાની રચના (cloth beam) વિકસાવી અને લાકડાની હાથસાળ કરતાં વધુ મજબૂત ને ઓછી જગ્યા રોકે તેવી સાળ લોખંડમાંથી બનાવી.

બૉસ્ટનના ફ્રાંસિસ કેબોટ લોવેલે કાંજીયંત્રમાં વધુ અખતરા કર્યા અને શક્તિસંચાલિત સાળમાં વધારે ઝડપથી કાપડ વણી શકાય તેવા સુધારા કર્યા.

તાણાને ઢીલો કરવાની અને તૈયાર કાપડ વીંટવાની સંયોજિત ક્રિયા વડે તાણાનું ખેંચાણ વણાટ દરમિયાન જળવાઈ રહે તેવા સુધારા પણ થયા. બીટિંગ વખતે કાપડ ઢીલું ન પડે અને શટલ તેની જગ્યાએ પાછું ગોઠવાય ત્યાં સુધીની ક્રિયાનો પ્રયોગ સૌપ્રથમ ઇરેસ્ટસ બ્રિગહામ બિગલોએ જાજમના વણાટ માટેની સાળમાં કર્યો. આ પ્રયોગનો લાભ બધા જ પ્રકારના વણાટમાં લેવામાં આવ્યો. શક્તિસંચાલિત સાળને આંચકા વગર ઘર્ષણથી ઊભી રાખવાની ક્રિયા એ બિગલોની બીજી ઉપયોગી શોધ હતી. તે પ્રથમ જાજમના વણાટના ઉપયોગમાં લેવામાં આવી હતી.

આ શોધો પ્રાથમિક ધોરણે સાદા કાપડના વણાટ માટેની શક્તિસંચાલિત સાળ સંબંધી છે. મૅસેચૂસેટ્સમાં સુતરાઉ કાપડના કારખાનાની મશીનશૉપમાં યંત્રવિદ (machinist) તરીકે કામ કરતા અંગ્રેજ કારીગર વિલિયમ ક્રૉમ્પ્ટને સાળ-સુધારણાનું કાર્ય કર્યું. તેનો પેટન્ટ 1837માં અમેરિકા અને ઇંગ્લૅન્ડમાં મેળવવામાં આવ્યો. પાછળથી તેમના દીકરા જ્યૉર્જ ક્રૉમ્પ્ટને તેમાં વધારે સુધારા કર્યા. આમ ઓગણીસમી સદીના સાળ-સુધારણાના પ્રયાસોએ જુદી જુદી જાત અને ભાત તથા ઓછી ઉત્પાદન-કિંમતવાળા કાપડનું જથ્થાબંધ ઉત્પાદન શક્ય બનાવ્યું.

આકૃતિ 5 : સાળ

આધુનિક સાળ (modern looms) : આધુનિક સાળ પણ શેડ બનાવવાની (shadding), વાણા પસાર કરવાની અને કાપડ આગળ ખસેડવાની ક્રિયાઓના પુનરાવર્તિત ક્રમ પ્રમાણે કામ કરે છે. આ પ્રાથમિક માળખાના આધારે જ વીસમી સદીમાં ઘણો વિકાસ સધાઈ રહ્યો છે. જૂની સાળમાં સુધારો કરીને વધુ ઉત્પાદનક્ષમતાવાળી નવી જાતની સાળ ઔદ્યોગિક વિકાસ માટે તૈયાર કરવામાં આવે છે. આ માટે મુખ્ય બે કારણ છે : (1) મજૂરીનો ઊંચો અને સતત વધતો જતો દર, (2) લાંબા માનવસર્જિત રેસા. મજૂરીના ઊંચા દરના કારણે ઉત્તમ ગુણવત્તાવાળાં, સ્વયંસંચાલિત, વધુ ઉત્પાદનક્ષમતાવાળાં યંત્ર અને સાળ અસ્તિત્વમાં આવ્યાં છે. લાંબા માનવસર્જિત રેસાથી ઊંચી ગુણવત્તાવાળું કાપડ બનાવી શકાય છે.

આધુનિક સાળને બે ભાગમાં વહેંચી શકાય : (1) સાદા કાપડના વણાટ માટેની સાળ, (2) નળાકાર કાપડના વણાટ માટેની સાળ (circular or tubular fabric loom).

મોટાભાગની સાળ સાદા કાપડના વણાટ માટે વપરાય છે. આથી બીજા પ્રકારની સાળનો નિર્દેશ કરવાનો હોય ત્યારે તેનો ત્યાં ઉલ્લેખ કરવામાં આવે છે. સપાટ સાળ બે ભાગમાં વહેંચી શકાય. જેમાં શટલ વપરાય છે તેને શટલવાળી સાળ અને શટલ વપરાતું નથી પરંતુ સ્થિર જથ્થામાંથી વાણો ખેંચવામાં આવે છે તેને શટલ વગરની સાળ તરીકે ઓળખવામાં આવે છે. શટલવાળી સાળના પણ બે પ્રકાર છે : એકમાં શટલ હાથથી પસાર કરવામાં આવે છે, જ્યારે બીજામાં શટલ સ્વયંસંચાલિત રીતે કાર્ય કરે છે. બંને આધુનિક અને શક્તિસંચાલિત સાળ છે. બંનેમાં વણાટકાર્ય સ્વયંસંચાલિત હોય છે તથા બંને એક જ પ્રકારે કાર્ય કરે છે.

જ્યાં દોરા, કાપડ અથવા સ્વયંસંચાલિત સાળની યંત્રવિદ્યાની પૂરતી જાણકારી ન હોય તેમજ તે આર્થિક રીતે પોસાય તેમ ન હોય ત્યાં હાથસાળ ખાસ સંજોગોમાં વપરાય છે. આ સાળ ઓગણીસમી સદીના ઉત્તરાર્ધની શક્તિસંચાલિત સાળ કરતાં પ્રાથમિક રીતે જુદી પડે છે, તે ઓછી ઉત્પાદનક્ષમતા ધરાવે છે પરંતુ યાંત્રિક રીતે ઉત્તમ છે; દા.ત., દાંતાવાળા ચક્ર(cast gear-wheel)ની જગ્યાએ કાપાવાળી (machine cut) યાંત્રિક રચના અને મજબૂત હડલો વાપરવામાં આવે છે. શટલની જગ્યા બદલવા માટે ઉપરથી પસાર કરવાની રીતે(overpick)ને બદલે સુઘડ અને સલામત એવી નીચેથી પસાર કરવાની રીત(underpick)નો ઉપયોગ કરવામાં આવે છે.

આધુનિક સાળના મુખ્ય પ્રકાર તરીકે જુદા જુદા પના (width) માટે વપરાતી સ્વયંસંચાલિત સાળ છે. આ પ્રકારની સાળમાં દોરો ભરેલું બૉબિન, ખાલી બૉબિનની જગ્યાએ મૂકવામાં આવે છે. આધુનિક સાળ એ ઓગણીસમી સદીના અંતભાગમાં બનેલી સ્વયંસંચાલિત સાળ જેવી જ છે. આ સમયના ગાળામાં આપોઆપ શટલ બદલાય તેવી રચનાવાળી સાળ બનાવવામાં આવી હતી. પરંતુ કોઈ પણ દોરા/વાણા બદલવા માટે શટલ બદલવું જરૂરી છે તેવું માનતા હોવાથી તે બિનઉપયોગી પુરવાર થઈ હતી.

સામાન્ય યાંત્રિકીકરણના સુધારા સિવાય સ્વયંસંચાલિત સાળમાં વાણો પસાર કરવાની રીતમાં જ વિકાસ થયો છે. હાથ વડે ભરાતા બૉબિનની જગ્યાએ સ્વયંસંચાલિત બૉબિન વીંટાળવાના મશીન પર ભરેલું બૉબિન સાળ પર સંચાલિત બૉબિનપૂરક રચના વડે પૂરવામાં આવે છે. દોરાનાં મોટાં બંડલ બૉબિન ભરવા માટે યંત્ર પર મોકલવામાં આવે છે. આમ આ બૉબિન ભરવા માટેની રચનાઓ અમુક પ્રકારના દોરાઓ માટે જ આર્થિક રીતે શક્ય બને છે. જ્યારે એક કરતાં વધારે રંગના વાણા વાપરવાના હોય છે ત્યારે પૂરક રચના તરીકે રોટરીબૅટરીની રચના વપરાય છે, જેમાં ઊભી હારમાં બૉબિન ગોઠવવામાં આવે છે.

આમ ત્રણેય રીતમાં શટલ ભરવાની રીત સરખી જ છે. જ્યારે શટલ તેના ઘર(box)માં સ્થિત હોય છે અને ફણી(reed)ને આધાર આપતો પાટડો (bar) વધુમાં વધુ આગળના ભાગમાં આવે છે ત્યારે પૂરક (filler) શટલમાં આવે છે અને તપાસે છે કે વાણો ખાલી (exhaust) થવાની તૈયારીમાં છે કે નહિ. પૂરક યાંત્રિક અથવા વીજળીક રચના હોઈ શકે છે, જેમાં વાણાની ગેરહાજરીમાં યાંત્રિક ઘસારા અથવા વીજળીક અવરોધના બદલાવાના આધારે વાણાની ગેરહાજરી જોવામાં આવે છે. આના બદલામાં પ્રકાશ પર આધારિત પૂરક રચના (optical filler) પણ વાપરવામાં આવે છે જે ખાલી કોકડીથી પરાવર્તિત પ્રકાશના જથ્થા પર આધાર રાખે છે.

પૂરક રચના સંકેત આપે છે કે બૉબિન ખાલી થવાની તૈયારીમાં છે ત્યારે યાંત્રિક કે વીજળીક સંકેતો બૉબિન બદલવાની રચનાને કાર્યરત બનાવે છે. શટલ યોગ્ય રીતે તેના ઘરમાં ગોઠવાયેલી સ્થિતિમાં હોય છે અને ક્ષણ માટે તાણા અને વાણાની ગતિ સ્થિર બને છે. આ વખતે બૉબિન શટલમાં દાખલ કરાય છે અને તે જ સમયે ખાલી બૉબિન શટલની ખુલ્લી બાજુથી બહાર ધકેલાય છે. આ દરમિયાન સાળ તેની સામાન્ય ઝડપથી ચાલુ જ રહે છે.

આ પ્રક્રિયા દરમિયાન કાપડની ધારી પાસે બિનજરૂરી વાણો બહાર રહે છે. આને જો યોગ્ય રીતે નિયંત્રિત કરવામાં ન આવે અથવા દૂર કરવામાં ન આવે તો કાપડમાં નુકસાન થવાનો સંભવ રહે છે (જૂના બૉબિનના વાણાના અવશેષ દૂર થવાની ખાતરી રૂપે બૉબિન શટલમાંથી બહાર નીકળે તે પહેલાં શટલની આંખ પાસે છરી (cutter) પહોંચીને વાણાને કાપે છે). જૂની યાંત્રિક રચનાને બદલે હવાના દબાણશોષક-(pneumatic suction)ની રચના આધુનિક સાળમાં ઉપયોગમાં લેવામાં આવે છે. તેને કારણે નાજુક બંધારણવાળું કાપડ સ્વયંસંચાલિત સાળ પર ગુણવત્તાને નુકસાન પહોંચાડ્યા સિવાય વણી શકાય છે.

ઝડપી સાળમાં ઉત્પાદનક્ષમતા વધારવા માટે ઘણી વાર મોટાં અને ભારે શટલ વપરાય છે, જે પહેલાંના કરતાં ઘણો જ વધારે અવાજ કરે છે. સામાન્ય કાપડના કારખાનામાં થતો અવાજ ઘણો વધારે હોય છે. તેને કારણે લાંબા વખતે કારીગરોની શ્રવણશક્તિને નુકસાન થાય છે. આ ખામી આધુનિક શટલ વગરની સાળમાં દૂર કરવામાં આવી છે.

શટલ વગરની સાળ ત્રણ પ્રકારની હોય છે : (1) શટલની રચના જેવી જ રચનાવાળું સાધન (dummy shuttle), (2) રેપિયર (ખંજર જેવી રચના) અને (3) પ્રવાહીની ધાર જેવી રચના.

ડમી શટલ : શટલ વગરની સાળ તરીકેની સફળ સાળ છે. એમાં શટલની રચના જેવી રચનાવાળું સાધન વપરાય છે અને શેડમાંથી પસાર થતાં પાછળ વાણો મૂકતું જાય છે.

રેપિયર : શેડમાં એક અથવા બે રેપિયર પસાર થાય છે અને સ્થિત જથ્થામાંથી વાણો પુરાતો જાય છે. આ પટ્ટી જ્યારે શેડમાં હોય ત્યારે સીધી હોય છે અને ઘર(shuttle box)માં આવે ત્યારે ચક્ર પર વીંટાઈ જાય છે, જેથી જગ્યાનો બચાવ થાય છે. રેપિયર એ મજબૂત સળિયો અથવા તો વળી શકે તેવા સ્ટીલની પટ્ટીનું બનેલું હોય છે. રેપિયર સાળ લગભગ બધી જ રીતે ડમી શટલ લૂમ કરતાં સરળ હોઈ વધુ ઉપયોગી છે; પરંતુ તે વાણો પસાર કરવાની વધારે ઝડપ માટે યોગ્ય નથી. વધુમાં વધુ એક મિનિટમાં 365 મી. પસાર કરી શકે છે. વણાટની ઝડપ કેટલા રેપિયર વાપરવામાં આવે છે તેના પર તથા કાપડની કિનારી (selvedge) કેવી છે તેના પર આધારિત છે.

પ્રવાહીની ધાર જેવી રચના (fluid jet loom) : ફ્લ્યુઇડ જેટ લૂમ બે પ્રકારની હોય છે : (1) ઍર જેટ અને (2) વૉટર જેટ. ઍર જેટ અથવા વૉટર જેટ વડે વાણાને શેડમાંથી જોઈતી લંબાઈ પ્રમાણે પસાર કરવામાં અથવા ધકેલવામાં આવે છે. આ પ્રકારની સાળની સૌથી મહત્વની બાબત એ છે કે શેડમાંથી વાણા સિવાય કોઈ પણ ઘન વસ્તુ પસાર કરવામાં આવતી નથી. સામાન્ય રીતે વાણાને તપાસવાની તથા સુરક્ષિત રાખવાની બધી જ તકલીફો દૂર કરે છે અને અવાજનું પ્રમાણ ઘટાડી શકાય છે.

આ ઉપરાંત ઔદ્યોગિક રીતે વિકાસ પામેલ સાળ પણ હાલમાં પ્રાયોગિક ધોરણે અમલમાં છે. સાળનો વિકાસ હંમેશાં ધીમો રહ્યો છે. કેટલીક સાળ જે હાલમાં મહત્વ ધરાવે છે તે આજથી લગભગ 50 અથવા 100 વર્ષ પહેલાં શોધાઈ હતી. સૌથી મહત્વની સંશોધન-પ્રવૃત્તિ શટલ વગરની સાળની પદ્ધતિની દિશામાં નોંધાઈ છે, કારણ કે ઊંચી ગુણવત્તા અને ઉત્પાદનક્ષમતા વધારવાનું આથી શક્ય બને. વળી વાણો દાખલ કરવાની ઝડપી પદ્ધતિ અને અવાજ, ભયજનક ધ્રુજારી (danger vibration), વધુ વીજળિક શક્તિનો ઉપયોગ, વાપરવામાં આવતાં શટલના ઘસારા ઉપર ધ્યાન આપવાનું વગેરે ગેરલાભો પણ દૂર કરી શકાયા.

પ્રાયોગિક ધોરણે સીધા પ્રક્ષેપની પદ્ધતિથી વાણો લંબ રૂપે ઝડપથી પસાર કરવામાં આવે છે, જે પોતાની ગતિ વડે જ તાણાની આરપાર પસાર થાય છે. ત્યારે શેડમાં વાણા સિવાય બીજું કંઈ જ દાખલ કરવામાં આવતું નથી. આને સુસ્ત (inertial) પદ્ધતિ તરીકે ઓળખવામાં આવે છે. બીજી પ્રાયોગિક ધોરણે વિકાસ પામતી સાળમાં એક કરતાં વધારે રેપિયર વાણા માટે પસાર કરવામાં આવે છે. વધારામાં હેડલ અને ફણીને દૂર કરવાની દિશામાં સંશોધનપ્રવૃત્તિ અપનાવવામાં આવી છે.

પાયાનો વણાટ (basic weave) : પ્રાથમિક વણાટમાં સાદો વણાટ (plain or tabby weave) ટ્વિલ અને સાટીનને ગણાવી શકાય.

સાદો વણાટ (plane weave) : સાદો વણાટ અથવા ટૅબી વણાટ એ સાદામાં સાદો અને બધા વણાટમાં સામાન્ય વણાટનો પ્રકાર છે. અહીંયાં તાણા અને વાણાના માત્ર બે તારને જોડવાથી વણાટનો એકમ બને છે. આ પ્રકારના વણાટ માટે તાણાને ખેંચાણ આપીને સમાંતર ગોઠવવામાં આવે છે અને તાણાના પટ્ટાને લંબ રૂપે વાણો એક

આકૃતિ 6 : વણાટના વિવિધ પ્રકાર

છેડેથી બીજા છેડે વારાફરતી ઉપરનીચે તાણામાંથી પસાર કરવામાં આવે છે. (દા.ત., ખાટલામાં ભરવામાં આવતી પાટી.) વાણાને વિરુદ્ધ દિશામાં તાણાઓમાંથી વારાફરતી પસાર કરતાં વણાટ એકમ પૂરો થાય છે અને પહેલાંનો વાણો તેની જગ્યાએ ગોઠવાય છે. દરેક વાણાના દાખલ થવા સાથે કાપડની લંબાઈ વધતી જાય છે. જ્યારે તાણા અને વાણા લગભગ કદ અને જથ્થામાં સરખા બને ત્યારે તૈયાર કાપડ સમતોલ થાય છે અને તાણા તથા વાણાની સંખ્યા સરખી હોય તેવા પ્રકારના બીજા કોઈ પણ પ્રાથમિક વણાટના કાપડની રચના કરતાં મજબૂત હોય છે. સાદા વણાટ અથવા ટૅબી વણાટમાં જ્યારે જુદા જુદા કદના તાણા અને વાણા વપરાય છે ત્યારે તેમાંથી ટાફેટા અને પોપલિન પ્રકારનું કાપડ બને છે, જેમાં આડી સળ (ribs) અથવા દોરીની અસર ઉપજાવવા માટે પાતળા તાણાને પ્રમાણમાં થોડા જાડા વાણા વડે વણવામાં આવે છે. સાદા વણાટમાં ટૅબીની પદ્ધતિને વધુ સરળ બનાવતાં બે કે તેથી વધારે તાણા અથવા વાણા અથવા બંનેને એકમ તરીકે પસાર કરવામાં આવે છે ત્યારે જે રચના બને છે તે ટોપલી જેવા વણાટના કાપડની અસર ઉપજાવે છે.

ટૅપેસ્ટ્રી : એ સાદા વણાટનો જ પ્રકાર છે. તેમાં જુદા જુદા રંગના વાણાને તાણામાંથી પસાર કરીને ભાત (pattern) બનાવવામાં આવે છે, જે સામાન્ય રીતે અસંતુલિત વણાટ છે. અહીં વાણો પ્રમાણમાં ઓછા તાણાઓને ઢાંકે છે. આ પ્રકારનું કાપડ મજબૂત અને ઘટ્ટ (ટકાઉ) હોય છે. તેઓ સપાટ અને સામાન્ય રીતે ઉઠાવ (drape) વગરના હોય છે. તેનો ઉપયોગ ઉત્સવમાં તથા શણગારવા માટે વપરાતા કાપડમાં સદીઓથી થાય છે.

ટ્વિલ વણાટ (twill wave) : ટ્વિલ વણાટ એ વણાટમાં પડતી ત્રાંસી (diagonal) લાઇનોની રચનાથી બનતો પ્રકાર છે. સાદા ટ્વિલનું વણાટ બે તાણાની ઉપરથી અને ત્યારબાદના તાણાની નીચેથી વાણો પસાર કરતાં બને છે. આ જ એકમને દરેક પિક વખતે જમણી કે ડાબી બાજુ આવર્તિત કરીને વણાટ કરવામાં આવે છે. ટ્વિલ કે જેમાં તાણા વધારે અને વાણાની ઉપરથી પસાર થતા હોય તેને તાણાની ઉપલી સપાટીની બાજુ જ્યારે વાણા વધારે અને તાણાની ઉપરથી પસાર થતા હોય તેને વાણાની મુખપૃષ્ઠની બાજુ કહેવામાં આવે છે. ટ્વિલનો ખૂણો પણ બદલી શકાય છે.

ટ્વિલના એક એકમમાં તાણા અને વાણાની સંબંધિત સંખ્યા બદલાતાં તેના પ્રકાર બદલી શકાય છે. (જેમ કે, 2 : 1, 2 : 3, 3 : 1, 6 : 2 વગેરે.) એકમના વિકર્ણ ત્રાંસી લાઇનો નિયમબદ્ધ રીતે મધ્યાન્તરે તોડી, વિકર્ણની દિશા ઉલટાવી વળાંક ‘V’ આકાર(V, L – chevrons or lozenges)ની રચના અથવા ઘણી ટ્વિલની રચના ભેગી કરીને અથવા સુધારા કરીને નવી રચના અને પ્રકાર બનાવી શકાય છે.

ટ્વિલનો ઉઠાવ એ જ કાઉન્ટના સાદા વણાટવાળા કાપડ કરતાં સારો આવે છે, કારણ કે ટ્વિલમાં ઓછું વણાટકામ હોય છે. ઘણા વજનદાર પોત(texture)ના કાપડમાં વર્ષોથી ટ્વિલનું વણાટ થતું આવ્યું છે. ઉદાહરણ રૂપે મધ્ય યુગનું ઊની કાપડ (wool serges), હીરાની ભાતના વણાટવાળું, મેજ તથા પથારીના પાથરણા માટેનું કાપડ તથા ભારતીય શાલને ગણાવી શકાય.

સાટીન વણાટ (satin weave) : સાટીન વણાટ દેખીતી રીતે ટ્વિલના વણાટને મળતો આવે છે. ટ્વિલ વણાટનો ગુણધર્મ છે કે તેમાં ક્રમમાં આવતા વાણાની નિયમિતતા જળવાઈ રહે છે, જ્યારે સાટીનમાં તેમ થતું નથી. આથી સ્પષ્ટ ત્રાંસી રેખાઓ જોવા મળતી નથી. પરંતુ લાંબા ઉપર દેખાતા તાણાવાળી સુંવાળી સપાટીવાળા કાપડની રચના જોવા મળે છે. યોગ્ય સાટીનના વણાટમાં પાંચ તાણા અને વાણાના આવર્તિત એકમ હોય છે. આથી ઓછામાં ઓછા પાંચ આવર્તિત ગાળા જરૂરી છે. સાટીન કાપડ સુંવાળું, તૂટ્યા વગરનું, ઓછા વળવાળું, દેખીતી રીતે આડા વણાયેલા દોરાઓથી બનેલું હોય છે. તે પ્રકાશના પરાવર્તનને કારણે ચળકાટવાળું લાગે છે. ઓછો વણાટ, વણકરને પ્રમાણમાં વધારે તાણા વાપરવાની છૂટ આપે છે, જેથી ઘટ્ટ અથવા ભારે પોતવાળું કાપડ બને છે. તેમાં સુંવાળાપણું તથા ઝાંયવાળાં પડ (shadowed folds) બનાવી શકાય છે. સાટીન વણાટમાં લાંબાં આવર્તન (floats) હોય છે તે પહેરવામાં નાજુક (susceptible) છે તેથી તેની ગણના ઊંચી જાતના કાપડ (luxurious fabric) તરીકે થાય છે.

સાટીન વણાટ એ દમાસ્ક અને વાણાની બાજુવાળું સાટીન એમ બે પ્રકારે ઉપલબ્ધ છે. દમાસ્ક એ ઘણો અગત્યનો પાયાના સાટીનના વણાટનો ફેરફાર છે. ઉત્તમ દમાસ્કમાં ઘટ્ટ રંગીન આકૃતિઓની ભાતને તાણાની દિશામાં સાટીન વણાટ અને સંલગ્ન ભાગને વાણાની દિશાના સાટીન વણાટથી ઉપસાવી કાપડ બનાવવામાં આવે છે. આ રીતે તાણા અને વાણા વડે થતા પ્રકાશના પરાવર્તનમાં ફેરફાર કરીને ભાત ઉપસાવવામાં આવે છે. રેશમના વણાટમાં દમાસ્ક પ્રકારના વણાટની પદ્ધતિ ચીનમાંથી શરૂ થઈ હતી. ઇટાલી 13મીથી 17મી સદી સુધી યુરોપના રેશમ-ઉત્પાદનનું કેન્દ્ર હતું. ત્યારે દમાસ્ક વણાટપદ્ધતિ ઇટાલીમાં થઈ યુરોપમાં પ્રસરેલી. આ સમય દરમિયાન ખેંચી શકાય તેવી સાળ(draw loom)ના નેધરલૅન્ડ અને બેલ્જિયમના કારીગરોએ પણ લિનન દમાસ્કનું વણાટ કરી આ કળા વિકસાવી હતી. તે વખતના રેશમના દમાસ્ક વણાટમાં બાઇબલના પ્રસંગો, સમકાલીન બનાવો અથવા રાજા-ઉમરાવોનાં હથિયારો મોટી આકૃતિઓના રૂપે વણીને કાપડના નમૂના બનાવવામાં આવતા હતા.

સંકુલ વણાટ અથવા મિશ્રિત વણાટ (complex weave) : બહુસ્તરીય (multiple), રૂંવાંવાળું (pile), જૅકાર્ડ, ડૉબી અને લીનો વગેરે આ પ્રકારના વણાટ ગણાય છે.

બહુસ્તરીય સાદો વણાટ (multiple plain weave) : બંને બાજુ વાપરી શકાય તેવું દ્વિસ્તરીય કાપડ આ રીતે બનાવી શકાય છે, જે બે સ્તરમાં વણાયેલું હોય છે. આ બંને સ્તર તદ્દન જુદા અથવા બંને કાપડની કિનારીથી કાપડમાંની ભાતની કિનારીઓની સાથે અથવા તો જુદા બાંધેલા વાણા વડે જોડાયેલા હોઈ શકે છે. સામાન્ય રીતે બંને સ્તરના વણાટ માટે પાયાની પદ્ધતિઓનો ઉપયોગ કરવામાં આવે છે અને કાપડ કયા હેતુ માટે ઉપયોગમાં લેવાનું છે તેના પર સ્તરનો વણાટ આધારિત હોય છે.

દ્વિસ્તરીય કાપડ(double woven)નો પહેરવેશમાં ઉપયોગ થાય છે; પરંતુ તે હૂંફાળું (warm), વજનમાં ભારે અને ઓછું ઓપ આપનાર છે, જે ઘણે ભાગે પથારીના પાથરણા તરીકે અથવા દીવાલ સુશોભનમાં વાપરવામાં આવે છે. 18મી સદીના જર્મનીમાં દ્વિસ્તરીય વણાટના પ્રાચીન નમૂના રૂપે બેઇડવાન મળેલ, જે દ્વિસ્તરીય સાદા વણાટથી બનાવેલી પરંતુ તે ભાતની કિનારી વડે જોડાયેલું હતું. તેમાં ઘાટા રંગની એક સ્તરની ભાત અને બીજા સ્તરમાં આછા રંગની ભાત કાપડની પાછળની બાજુએ દેખાય છે.

એક જ બાજુ ઉપયોગમાં લઈ શકાય તેવું (non-reversible) કાપડ બે કે વધારે તાણાનો અને કેટલીક વખત વાણાનો ઉપયોગ કરીને પણ બનાવી શકાય છે. આ પ્રકારના કાપડમાં સંકુલ (intricate) ભાત ઉપર અને બધા તાણા અને વાણા મુખપૃષ્ઠ પર ન દેખાય પરંતુ તે કાપડની પાછળની બાજુ જાળાના રૂપમાં ગંઠાયેલા હોય છે. આ પ્રકારમાં પ્રાચીન પર્શિયન અને બાઇઝન્ટાઇન આકૃતિવાળું કાપડ ગણી શકાય છે તેમજ હાલમાં જૅકાર્ડ અને જરીકામ કરેલ કાપડ ગણાય છે.

રૂંવાંવાળો વણાટ (pile weave) : રૂંવાંવાળા કાપડમાં સાદો વણાટ હોય છે, જેમાં વધારાના દોરા બાંધેલા કે વણાયેલા અને સપાટી પર કપાયેલા અથવા તો ગાળા(loop)ના રૂપમાં અસ્તિત્વ ધરાવતા હોય છે. આમાં ઘણા પ્રકારનાં ગંઠન આવરી શકાય છે; દા.ત., રૂંવાંવાળા અંગૂછા (towel), કૉર્ડરૉય (corduroy), રેશમી વેલ્વેટ (silk velvet) અને ઓરિયેન્ટલ ધાબળા (oriental rugs).

તાણામાં રૂંવાંવાળું કાપડ વધારાના તાણા વડે બનાવવામાં આવે છે. આ પ્રકારનું કાપડ બનાવવા માટે પ્રથમ એક સ્તરના તાણાઓના સમૂહને ઊંચો કરવામાં આવે છે અને પસાર થતો વાણો તેના તળિયાના પ્રથમ તાણા સાથે વણાય છે. રૂંવાં માટેના તાણા ઊંચા કરવામાં આવે છે અને એક સળિયો પૂરા પનામાં પસાર કરવામાં આવે છે. બાકીના તળિયાના તાણા ઉપાડીને ત્રીજો શેડ બનાવીને પછી તળિયાનો વાણો પસાર કરવામાં આવે છે. ત્યારબાદ સળિયો ખસેડી લેવામાં આવે છે, જેથી તાણામાં રૂંવાં બને છે. આ ક્રમનું પુનરાવર્તન અનેક વખત કરવામાં આવે છે. કપાયેલાં રૂંવાંવાળા (cut pile) મખમલની બનાવટમાં સળિયાના છેડા પરની તીક્ષ્ણ ધાર ત્યાંથી પસાર થતાં રૂંવાંવાળા તાણાને કાપે છે, જે બે સુંદર કપાયેલા રૂંવાંની હરોળ રૂપે અસ્તિત્વ ધરાવે છે. જોકે આ રીતમાં ઘણા તકનીકી ફેરફાર થયા છે. આ જ પાયાની પદ્ધતિમાં ફેરફાર કરીને રૂંવાંવાળા વણાટ માટેનાં યંત્રો અને પદ્ધતિ વિકસાવવામાં આવ્યાં છે.

જ્યારે સળિયો કાઢી લેવામાં આવે ત્યારે રૂંવાં કપાય નહિ તો આવર્તિત ગાળાની રચનાવાળું કાપડ બને છે. ટેરીપાઇલ-ફૅબ્રિકમાં તળિયાનો તાણો ખેંચાયેલો અને રૂંવાંવાળો તાણો ઢીલો રહે છે. જ્યારે વાણો પસાર કરવામાં આવે છે ત્યારે ઢીલો તાર (તાણો) ગાળાના રૂપમાં કાપડની બંને બાજુ બંધાય છે.

વેલ્વેટના બે સ્તરવાળા કાપડની બનાવટ માટે કાપડનાં બે પડ એકીસાથે સામસામે વણવામાં આવે છે; જેમાં લાંબાં રૂંવાંવાળા તાણાના દોરાથી બંને સ્તર જોડાયેલા હોય છે. કાપડ વણાયા પછી છરી વડે બંને સ્તર છૂટા પાડવામાં આવે છે.

કૉર્ડરૉય અને વેલ્વેટીન એ વાણાના આવર્તન(weft pile)વાળી રચનાઓ અથવા બંધારણ છે. લાંબા ગાળાના (long floats) વાણાના દોરાઓને તળિયાના વણાયેલા વાણાની વચ્ચે દાખલ કરવામાં આવે છે. કાપડના વણાટ બાદ લાંબા ગાળાના દોરા ઊંચા થાય છે. આમ હરોળમાં કપાયેલ રૂંવાંની રચના બને છે.

વેલ્વેટીનની બનાવટમાં સંપૂર્ણ કાપડની સપાટી પર લાંબા ગાળાનાં રૂંવાં બનાવવામાં આવે છે અને એકસરખી રીતે કાપીને વેલ્વેટની નકલ કરવામાં આવે છે. પૌરસ્ત્ય દેશોમાં અને સ્કૅન્ડિનેવિયાના પ્રદેશોમાં બનતા કામળા સાદા વણાટની રચના પર આધારિત છે. જેમાં ફૂમતાં(knots)ની રચના બનાવવામાં આવે છે. ફૂમતાંની દરેક હરોળ બે વાણાને પકડમાં રાખીને વણવામાં આવે છે. પૌરસ્ત્ય કામળાની રચનામાં 2.53 સેમી.માં 160 જેટલાં ફૂમતાંની સંખ્યા હોય છે, જેથી મૂળ સાદા વણાટની રચના સંપૂર્ણ રીતે ઢંકાઈ જાય છે.

જરી–કિનખાબની રચનાવાળું કાપડ (inlaid weave) : આ પ્રકારના કાપડમાં ચિત્ર ઉપસાવવા માટે ભાતવાળા તાણા કે વાણાને તળિયાના તાણા કે વાણાની વચ્ચેથી પસાર કરવામાં આવે છે.

જરી-કિનખાબના કાપડમાં રંગીન દોરા અથવા ધાતુના તાર અથવા બંનેને પ્રાથમિક વણાટ કરતાં સહેજ ઢીલા ઊપસે તેમ વણવામાં આવે છે. પ્રાથમિક વણાટ ગમે તે પ્રકારનો હોઈ શકે. પરંતુ જરી-કિનખાબ (brocaded pattern) પ્રાથમિક વાણાની વચ્ચે વાણાના રૂપમાં દાખલ કરીને પ્રાથમિક તાણાથી તેને બાંધવામાં આવે છે.

ઇતિહાસમાં 19મી સદીમાં કાપડવણાટની જૅકાર્ડ પદ્ધતિથી આ રચના વધારે પ્રચલિત બની. આ પહેલાં પણ ભારતમાં તથા પૂર્વના બીજા પ્રદેશોમાં આ પ્રકારના વણાટ પ્રચલિત હતા, જેમાં જરીવાળી ઢાકાની મલમલ, રેશમ તથા રાજા-મહારાજાઓના પોશાકોમાં વપરાતાં કલાત્મક કાપડ આનાં ઉત્તમ ઉદાહરણ છે. ગુજરાતમાં સૂરત શહેર તે વખતે અને આજે પણ આ પ્રકારના કામ માટે મશહૂર છે. વણાટકામની સાથે આ પ્રકારનો ધીમો પણ સંગીન ઉત્કર્ષ થયો છે. શરૂઆતમાં આ પ્રકારનું કાપડ ડ્રૉ લૂમ પર વણવામાં આવતું, જેમાં જે-તે પ્રકારનાં બૉબિન રાખવામાં આવતાં હતાં અને જરૂર પ્રમાણે પસાર કરીને વણાટકામ કરવામાં આવતું હતું. સામાન્ય રીતે વધારાના વાણા ભાત પ્રમાણે અને બાકીના પાછળની બાજુએ લાંબા ગાળાના રૂપમાં રહેતા હતા. યાંત્રિકીકરણ સાથે સ્વિવલ અને લૅપિટ પ્રકારની રચના અસ્તિત્વમાં આવી. સ્વિવલ પ્રકારમાં વધારાના વાણા પસાર કરવામાં આવે છે, જ્યારે લૅપિટમાં વધારાના તાણા દાખલ કરવામાં આવે છે. બંને પ્રકારના વણાટ જોવામાં સરખા લાગે છે પરંતુ બંનેના વણાટ ઝીણવટપૂર્વક તપાસતાં જુદા તરી આવે છે.

જૅકાર્ડ વણાટની રચના : આખા કાપડમાં પૂર્ણ ભાત ઉપસાવવા માટે જૅકાર્ડ વણાટ, જૅકાર્ડ રચના ધરાવતી સાળ પર વણવામાં આવે છે. દરેક તાણાને જરૂર પ્રમાણે નિયંત્રિત કરી કાપડનું વણાટકામ કરવામાં આવે છે. કલાત્મક કાપડ, પડદાનું કાપડ અને દમાસ્ક વગેરેના ઉત્પાદનમાં આ પદ્ધતિ વપરાય છે. આ કાપડ ઘણું મોંઘું હોય છે; કારણ કે વણાટપ્રક્રિયામાં વપરાયેલ સાળ માટે નવી ભાત પ્રમાણેનાં કાર્ડ બનાવવામાં વધારે સમય અને ઊંચી બુદ્ધિમત્તા જરૂરી છે. સાળની વણાટપદ્ધતિ ધીમી હોવાથી ઉત્પાદન ઓછું મળે છે. સામાન્ય રીતે આ પ્રકારના વણાટમાં એક કરતાં વધારે પ્રાથમિક વણાટનો ઉપયોગ ભાત ઉપસાવવા માટે કરવામાં આવે છે.

ડૉબી વણાટ : આ પ્રકારના વણાટથી પણ સમગ્ર કાપડ પર ભાત ઉપસાવી શકાય છે. આમાં જૅકાર્ડ કાર્ડના બદલે લાકડાની સાંકડી પટ્ટીના રૂપમાં તાણાનું નિયંત્રણ કરતી રચના સાળ પર ગોઠવવામાં આવે છે જેને ડૉબી કહેવામાં આવે છે. આ પ્રકારના વણાટમાં મર્યાદિત સાદી, નાની, ભૌમિતિક આકૃતિઓવાળી ભાત ટૂંકા ટૂંકા અંતરે આવર્તન પામે છે. આથી આ પ્રકારની બનાવટવાળું કાપડ ઓછું ખર્ચાળ હોય છે તેથી જૅકાર્ડ વણાટવાળા કાપડ કરતાં સોંઘું અને વધુ પ્રમાણમાં ઉપલબ્ધ બને છે.

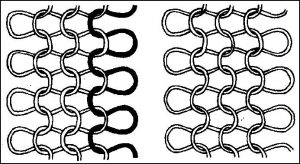

5. ગૂંથેલું કાપડ (knitted fabrics)

કાપડમાં એક અથવા વધારે દોરાથી બનાવેલા આવર્તિત ગાળા(loops)ની શ્રેણીનું બીજી શ્રેણી સાથે બંધન બનાવી ગૂંથેલું કાપડ બનાવાય છે. જે આવર્તિત ગાળા કાપડની કિનારી અથવા લંબાઈને સમાંતર આવેલા છે, તેને વૉલસ (wales) કહે છે અને કિનારી અથવા લંબાઈને લંબરૂપે (આડા – crosswise) આવેલા છે, તેને કોર્સ (course) તરીકે ઓળખવામાં આવે છે. હાથથી ગૂંથણીનું કામ આશરે 1,000 વર્ષ પૂર્વે અરબસ્તાનના રણપ્રદેશમાં ભટકતી ટોળીઓ દ્વારા મૂળ શરૂ થયેલ, જે ઇજિપ્તમાંથી સ્પેન, ફ્રાંસ અને ઇટાલીમાં પ્રસરેલું માનવામાં આવે છે. ગૂંથીને કાપડ બનાવનાર ધંધાદારી મંડળીઓ પૅરિસ અને ફ્લૉરેન્સમાં મધ્ય યુગમાં હતી. ઑસ્ટ્રિયા અને જર્મનીમાં ઊઘડતા રંગના દોરાઓ વાપરી સાંકળની જેમ ગાંઠોવાળું ભરતકામ કરી કાપડ બનાવવામાં આવતું, નેધરલૅન્ડમાં કુદરતી ભાત જેમાં વધારાના દોરા કાપડની પાછળની બાજુ રહે તે પ્રમાણે ગૂંથીને આ કળાનો વિકાસ સાધવામાં આવેલ. ડચ પ્રદેશના ઘણા કુશળ કારીગરો ડેન્માર્કમાં વસતી ડેનિશ સ્ત્રીઓને આ કળા શીખવવા માટે ગયા હતા. 1589માં યાંત્રિક સાધન(frame knitting machine)ની શોધ થતાં હાથગૂંથણીની કળાનું મહત્વ ઘટ્યું, તેમ છતાં અત્યારે હાથગૂંથણી માટે વપરાતા દોરાના ઉત્પાદનનું મહત્વ કાપડઉદ્યોગમાં એક શાખા રૂપે છે.

આજપર્યંત ભારત અને આજુબાજુના પ્રદેશોમાં હાથથી કરવામાં આવતી ગૂંથણીનું મહત્વ છે, જેમાં એક સોયાથી કે બે સોયાથી ગૂંથણીનું કાર્ય કરવામાં આવે છે.

એક સોયાથી કરવામાં આવતી ગૂંથણી ગુજરાતમાં અંકોડીની ગૂંથણી તરીકે ઓળખાય છે જેમાં એક લાંબા પાતળા સોયાની આગળના ભાગે હૂક જેવી રચના બનાવેલી હોય છે, જેની મદદથી દોરાના આવર્તિત ગાળા બનાવી શકાય છે. આમાં પાતળા, વધુ વળ ચડાવેલા અને મજબૂત દોરાનો ઉપયોગ થાય છે. બે સોયા અથવા વધુ સોયાનો ઉપયોગ સામાન્ય રીતે ઊન કે માનવસર્જિત રેસામાંથી ગૂંથેલું કાપડ બનાવવામાં થાય છે. આ સોયા સાદા અણીવાળા હોય છે. તેમની જાડાઈ અને બનાવટમાં વાપરેલ દોરાની ગુણવત્તાના આધારે કાપડનું પોત અને ઘટ્ટતા બને છે. આ કળા હજુ પણ ગૃહઉદ્યોગ રૂપે ચાલે છે. હાથવણાટના ખાદીના કાપડની જેમ નાના પાયે ગૂંથણીનું કાર્ય પણ નાની મંડળીઓના રૂપમાં જ અસ્તિત્વ ધરાવે છે.

નિશ્ચિત સ્વરૂપમાં ગૂંથવાના યંત્રમાં એકસાથે આવર્તિત ગાળા ઉપસાવવામાં આવે છે. આ સાદી પદ્ધતિને આધુનિક યંત્રના પાયા રૂપે સ્વીકારીને તેમાં થોડાક ફેરફારો કરી ગૂંથણી માટેનાં અદ્યતન યંત્ર (highly sophisticated knitting machine) બનાવી શકાયાં છે.

ગૂંથણીના આવર્તન-ગાળામાં વપરાયેલ દોરાની લંબાઈ એ ટાંકાની લંબાઈ (stitch length) તરીકે ઓળખાય છે. સાદી ગૂંથણીના કાપડમાં એક ઇંચમાં આવેલ કોર્સની સંખ્યા, વૉલસની સંખ્યા ટાંકાની લંબાઈને સંબંધિત હોય છે.

ગૂંથેલા કાપડની સમતોલ સ્થિતિ (dimensional stability) માટે પાયાની બે સ્થિતિ ધ્યાનમાં રખાય છે : (1) કાપડને હવામાં કોઈ પણ પ્રકારના ખેંચાણ વગર મૂક્યા બાદની સ્થિતિ (dry relaxed), (2) પાણીમાં સ્થિર ડુબાડી રાખી ત્યારબાદ હવામાં કોઈ પણ ખેંચાણ વગર સૂકવીને મળતી સમતોલ સ્થિર સ્થિતિ (wet relaxed).

ગૂંથણ માટેનાં બધાં જ યંત્રોમાં સોય પ્રાથમિક સાધન છે. બે પ્રકારની સોય ઉપયોગમાં આવે છે : (1) અંકોડીવાળી (bearded), જે ઈ. સ. 1589માં અને (2) લૅચ (latch) પ્રકારની, જે ઈ. સ. 1847માં અસ્તિત્વમાં આવી હતી.

અંકોડીવાળી સોય : આ સોય પાતળા ધાતુના તારને એક છેડેથી વાળીને બનાવાય છે. આ છેડો કાર્યકારી હાથા (operating handle) તરીકે કામ કરે છે જ્યારે બીજા છેડાને આંકડાના રૂપમાં ફેરવીને તેમાં એક કાણું પાડવામાં આવે છે. ગૂંથણી દરમિયાન આ સોય ઉપરાંત બીજાં બે સાધન ઉપયોગમાં લેવાય છે. સોય અંદર જાય ત્યારે ગાળો બનાવવા માટે સિંકર (sinker) અને ગાળાને પકડી રાખવા માટે જોઈતું દબાણ સંચા વડે આપવામાં આવે છે. આથી સોય બીજો ગાળો બનાવવા માટે કાર્યરત બને છે. આ પ્રકારની સોય ઘણા પાતળા તારમાંથી બનાવીને ઝીણા પોતવાળું કાપડ બનાવવા માટે વાપરી શકાય છે.

લૅચ (latch) પ્રકારની સોય : આ પ્રકારની સોય આગળના ભાગે વાળેલા અને આધાર સાથે છૂટથી હલનચલન કરી શકે તેવા આંકડાના પ્રકારની હોય છે. ઘણી વખત તેને સ્વયંસંચાલિત સોય તરીકે ઓળખવામાં આવે છે, કારણ કે અહીં ગાળો બનાવવા માટે કોઈ પણ પ્રકારના દબાણની જરૂર હોતી નથી. તે દોરાના હૂક સાથેના ખેંચાણથી જ ગાળો બનાવે છે. જે પ્રકારના કાપડની જરૂર હોય તે પ્રમાણેની જાડાઈ(gauge)વાળી સોય ઉપયોગમાં લેવામાં આવે છે.

વેફ્ટ નિટિંગ : વેફ્ટ નિટિંગમાં વપરાતા ટાંકા કાપડના દેખાવ અને ગુણધર્મને અસરકર્તા હોય છે. સાદા (plain) અથવા જર્સી (jersey), પટ્ટી અથવા ધારીવાળા (rib) અને વેવી (purl-wavy) વગેરે પ્રકારના પાયાના ગૂંથણના વિભાગ પાડી શકાય છે. સાદા ટાંકામાં દરેક આવર્તનગાળો બીજામાંથી પસાર કરીને એક જ બાજુ ખેંચવામાં આવે છે. ધારીવાળા ટાંકામાં કોર્સના ગાળાને કાપડની બન્ને બાજુ ખેંચી ઉપસાવવામાં આવે છે. કાપડની સામસામે ગોઠવેલા સોયામાંથી એક જ દોરો પસાર કરીને ખેંચવામાં આવે છે.

આકૃતિ 7 : ગૂંથણીના પ્રકાર

આથી દરેક સોયાથી તેના આનુષંગિક ભાગ સાથે ગૂંથાઈને એક વર્તુળ બનાવે છે અને પટ્ટી બને છે. 2 : 2 ધારીના ગૂંથણમાં બે સોયાની જોડનો ઉપયોગ કરવામાં આવે છે, જેમાં બે દોરા એકીસાથે ગૂંથાય છે. તરંગ (wavy-purl) પ્રકારના ગૂંથણમાં કાપડની વિરુદ્ધ દિશામાં ગાળા ખેંચાય છે, જેથી કાપડની બન્ને બાજુ સાદા વણાટ જેવા ટાંકા ઊપસી આવે છે. જૅકાર્ડ રચના પણ ગૂંથણીના યંત્ર સાથે જોડી શકાય, જેથી જુદી જુદી સોયોથી દરેક કોર્સ અથવા દરેક બે કોર્સને સમતોલ કરી શકાય છે. ગૂંચવણભરેલી ભાતવાળું ગૂંથણ કરી શકાય છે. ટક ટાંકા(tuck-stitch)માં સોય પર કેટલાક ટાંકા ભેગા થાય છે, જે દરેક કોર્સની ગૂંથણીમાં ગૂંથાતા નથી, પરંતુ થોડા અંતરે ગૂંથાઈને ભરાવદાર કાપડ ઉત્પન્ન કરે છે.